Рекомендації до виконання курсового проекту спеціальності Харчові технології - Проектування підприємств галузі з основами САПР

« НазадМІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИНАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ ХАРЧОВИХ ТЕХНОЛОГІЙ

Методичні рекомендації до виконання курсового проекту для студентів освітнього ступеня “бакалавр” спеціальності 181 «Харчові технології» - Проектування підприємств галузі з основами САПРденної та заочної форм навчання

КИЇВ НУХТ 2016

Проектування підприємств галузі з основами САПР: методичні рекомендації до виконання курсового проекту для студентів освітнього ступеня “бакалавр” спеціальності 181 «Харчові технології», професійне спрямування «Технології харчових продуктів оздоровчого та профілактичного призначення» денної та заочної форм навчання / уклад.: Н. П. Івчук, А. О. Башта, Т. І. Федоренко, І. М. Миколів – К.: НУХТ, 2016.

Рецензент: Н. Е. Фролова, канд. техн. наук

Укладачі:Н. П. Івчук, канд. техн. наук, А. О. Башта, канд. техн. наук, Т. І. Федоренко І. М. Миколів, канд. техн. наук

Відповідальний за випуск: Г. О. Сімахіна, д-р техн. наук

Видання подається в авторській редакції

ЗМІСТ 1. МЕТА І ЗАВДАННЯ КУРСОВОГО ПРОЕКТУ.. 4 2. ТЕМАТИКА КУРСОВИХ ПРОЕКТІВ. 5 3. ПОРЯДОК ВИДАЧІ ЗАВДАННЯ.. 6 4. ЗМІСТ КУРСОВГО ПРОЕКТУ.. 7 5. РЕКОМЕНДАЦІЇ ДО ВИКОНАННЯ ОКРЕМИХ РОЗДІЛІВ ПРОЕКТУ.. 9 6. ВИМОГИ ДО ОФОРМЛЕННЯ РОЗРАХУНКОВО-ПОЯСНЮВАЛЬНОЇ ЗАПИСКИ І ГРАФІЧНОЇ ЧАСТИНИ ПРОЕКТУ.. 38 7. ПОРЯДОК ЗАХИСТУ КУРСОВОГО ПРОЕКТУ. 42 7.1. Критерії оцінювання успішності навчальної роботи студентів. 42 7.2. Шкала оцінювання: національна та ECTS. 44 8. РЕКОМЕНДОВАНА ЛІТЕРАТУРА.. 45 ДОДАТКИ.. 46

1. МЕТА І ЗАВДАННЯ КУРСОВОГО ПРОЕКТУМета курсового проекту – закріпити знання, отриманні під час вивчення дисципліни «Проектування підприємств галузі з основами САПР», яка базується на основних положеннях таких дисциплін як: «Промисловий інжинірінг», «Основи промислового будівництва та санітарної техніки», набути практичних навиків у виборі оптимальних технологій й обладнання для конкретної галузі харчової промисловості, а також підготувати студентів до дипломного проектування. Завдання курсового проекту: - поновлювати знання студентів з основних напрямків і тенденцій розвитку харчової промисловості; - закріпити знання студентів з обладнання галузі; - вміти проводити необхідні розрахунки обладнання; - вивчити особливості проектування підприємств конкретної галузі харчової промисловості; - вміти знаходити оптимальні варіанти вибору технологічних схем та обладнання; - компонувати цехи для виробництва окремих видів харчових продуктів. Завдання курсового проекту полягає в тому, щоб студент, використовуючи одержані в університеті знання і зібрані під час технологічної практики або за місцем роботи матеріали, самостійно виконав роботу відповідно до даних методичних рекомендацій.

2. ТЕМАТИКА КУРСОВИХ ПРОЕКТІВТемою курсового проекту може бути проектування лінії виробництва харчової продукції функціонального, лікувально-профілактичного та оздоровчого призначення або цеху дитячого харчування. Тема курсового проекту вказується в завданні на курсовий проект, яке оформляється на бланку, де також зазначається зміст, обсяг роботи і термін виконання. Тематика курсових робіт повинна бути актуальною, відповідати сучасному рівню науки і техніки, завданням розвитку галузям харчової промисловості. Теми курсових робіт визначаються випусковою кафедрою з урахуванням пропозицій підприємств галузі, а також наукових інтересів кафедри. Орієнтовні теми курсових робіт

- Проект хлібозаводу потужністю 45 т/добу; - Проект маргаринового заводу потужністю 125 тис т / рік; - Проект молочного заводу потужністю перероблення молока 100 т/зміну; - Проект макаронної фабрики потужністю 20 тис т/рік; - Проект цеху безалкогольних напоїв потужністю 1,5 млн. дал./рік; - Проект цеху борошняних кондитерських виробів потужністю 20 т/зміну; - Проект цеху цукрових кондитерських виробів потужністю 15 т/зміну; - Проект цеху морозива потужністю 10 т/зміну; - Проект маслоцеху потужністю 5 т/зміну; - Проект лікеро-горілчаного заводу потужністю 2,8 млн. дал./рік; - Проект консервного цеху потужністю 10 тис умовних банок/рік.

3. ПОРЯДОК ВИДАЧІ ЗАВДАННЯЗавдання на курсовий проект розробляється і видається викладачем дисципліни «Проектування підприємств галузі з основами САПР». Завдання видається індивідуально кожному студенту в процесі вивчення дисципліни. Бланк завдання (форма № У6.01) заповнюється і візується керівником курсового проекту, підписується студентом і затверджується завідувачем кафедри.

4. ЗМІСТ КУРСОВГО ПРОЕКТУКурсовий проект складається із розрахунково-пояснювальної записки загальним обсягом до 30 сторінок друкованого тексту і графічної частини, виконаної на 2 аркушах паперу формату А-1. До пояснювальної записки входять: Титульний аркуш Бланк завдання Анотація Зміст ВСТУП 1. ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ПРОЕКТУ 2. ТЕХНОЛОГІЧНА ЧАСТИНА 2.1. Коротка характеристика основної та допоміжної сировинидля виробництва готової продукції 2.2. Принципова технологічна схема 2.3. Апаратурно-технологічна схема 2.4. Продуктовий розрахунок 2.5. Підбір технологічного обладнання 3. ОПИС БУДІВЕЛЬНОЇ ЧАСТИНИ 3.1. Опис конструкції будівлі 3.2. Компонування обладнання в цеху 3.3. Опис основних санітарно-побутових і службових приміщень 4. ОХОРОНА НАВКОЛИШНЬОГО СЕРЕДОВИЩА ВИСНОВКИ СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ ДОДАТКИ Графічна частина складається з двох аркушів паперу формату А1. На першому аркуші викреслюється апаратурно-технологічна схема виробництва конкретного виду харчової продукції. На другому аркуші розміщуються план цеху, повздовжній та поперечний розрізи цеху із зображенням обладнання лінії.

5. РЕКОМЕНДАЦІЇ ДО ВИКОНАННЯ ОКРЕМИХ РОЗДІЛІВ ПРОЕКТУТитульна сторінка Заповнюється згідно із затвердженою формою № Н-6.01 (див. додаток А). Завдання на курсовий проект Бланк завдання заповнюється і підписується студентом, керівником курсового проекту і затверджується завідувачем кафедри. Календарний план заповнюють згідно із затвердженим кафедрою планом-графіком виконання проекту. Приклад завдання наведено у дод. Б. Анотація Анотація призначена для ознайомлення зі змістом курсового проекту. Вона має бути стислою, інформативною і вміщувати відомості про обсяг курсового проекту (кількість сторінок, таблиць, рисунків, літературних джерел). Наприклад, курсовий проект складається з 6 розділів, виконаний на 30 сторінках, 5 таблиць, списку літературних джерел з 30 найменувань. Вказують також мету курсового проекту, об’єкт проектування; заходи з вирішення поставленої мети; стислий зміст курсового проекту, основні технологічні, техніко-експлуатаційні характеристики та показники; перелік ключових слів. Об’єкт проектування – це процес, обраний для вивчення. Наприклад, об'єкт проектування - лінія виробництва питного молока жирністю 2,5%. Ключові слова – визначальні для розкриття суті роботи. Їх перелік (від 5 до 15 слів і словосполучень) вміщують після тексту анотації. Обсяг анотації – до одної сторінки. (Приклад анотації наведено у дод. В.) Зміст Зміст розташовують після анотації, починаючи з нової сторінки. До змісту включають: вступ, послідовно наведені назви всіх розділів, список використаної літератури, номери сторінок, що містять початок матеріалу відповідного розділу чи підрозділу. Назви розділів подаються великими літерами. Розділи, на яких розташовані вступ і список використаних джерел не нумеруються, всі інші розділи мають наскрізну нумерацію. Вступ У вступі коротко описують сучасний стан галузі, шляхи її подальшого розвитку, роль даного виду продукції в харчовому виробництві, її харчову та дієтичну цінність, актуальність теми курсового проекту. Обов’язковим є посилання на сучасні наукові джерела. Їх наводять у кінці кожного абзацу, вказуючи порядковий номер вибраних джерел в квадратних дужках. РОЗДІЛ 1. ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ПРОЕКТУЗадачею техніко-економічного обґрунтування (ТЕО) проекту є встановлення можливостей та доцільності будівництва (реконструкції) харчового підприємства необхідної потужності та типу в наміченому населеному пункті. Вибір регіону для розташування підприємства відбувається у відповідності з конкретними техніко-економічними особливостями кожної галузі харчової промисловості з урахуванням створення сприятливих умов праці населення. ТЕО обґрунтовує потужність виробництва, номенклатуру та якість готової продукції, забезпечення сировиною, напівфабрикатами, паливно-мастильними матеріалами, енергоресурсами, водою та трудовими ресурсами. РОЗДІЛ 2. ТЕХНОЛОГІЧНА ЧАСТИНА 2.1. Коротка характеристика основної та допоміжної сировини для виробництва готової продукціїКількість і співвідношення складових частин харчового продукту визначаються чинними рецептурами. В цьому розділі наводиться опис основної та допоміжної сировини, що надходить на підприємство та їх відповідність існуючим державним стандартам. 2.2. Принципова технологічна схемаУ цьому підрозділі проводять аналіз можливих схем переробки сільськогосподарської сировини та напівфабрикатів харчової продукції. Із кількох варіантів вибирають одну схему, обґрунтовують її переваги перед іншими (найбільш прогресивна, оптимальні параметри, можливість використання останніх досягнень у технології і обладнанні). Вказують переваги вибраної технології. Остаточно вибрана технологічна схема має забезпечити високу якість, максимальний вихід продукції і, за можливістю, бути безперервною. Схема має бути забезпечена обладнанням, яке дає змогу проводити процес в умовах максимальної механізації і автоматизації виробництва, але при цьому бути простою і не потребувати значних виробничих площ. Вибрана технологія має бути економічно вигідною (мінімальні питомі витрати електроенергії, пари і т.д.). Схема технологічного процесу вибирається згідно з чинними інструкціями з урахуванням новітніх літературних даних, перевірених на практиці, а також досягнень сучасних підприємств. Опис технологічної схеми виробництва починають з наведення на окремому аркуші принципової схеми виробництва. Принципову схему зручно оформляти у вигляді ряду послідовних операцій. Зліва на схемі відображають подачу допоміжних компонентів і тари, а справа – відпрацьовані відходи та допоміжні матеріали. Якщо на перероблення надходить декілька видів сировини, то центральне місце у принциповій схемі має займати основна сировина (та, кількість якої є найбільше за рецептурою). 2.3. Апаратурно-технологічна схемаОпис апаратурно-технологічної схеми має повністю відповідати вибраній принциповій схемі. Для всіх технологічних операцій зазначають режими і параметри процесів (температуру, тривалість, тиск, концентрацію, швидкість руху конвеєрів і т.д.), витрати води, типи обладнання з обов’язковим указуванням марки машин (конвеєр роликовий А9-К2, просіювач А1-ХКМ і т.п.). Усі використані терміни повинні відповідати чинним стандартам. Після наведення основних схем характеризують всі допоміжні технологічні процеси з прив’язкою до відповідного обладнання. Опис кожної операції має відповідати аркушу графічної частини з посиланням на специфікацію. 2.4. Продуктовий розрахунокДля виконання продуктових розрахунків необхідно мати вихідні дані: продуктивність, розфасовка (тип тари), асортимент продукції тощо. Наприклад.Розрахунок витрат сировини на 100 дал безалкогольного напою з урахуванням втрат. Витрата сировини на 100 дал готового напою розраховується з урахуванням вмісту сухих речовин в сировині, вмісту сировини в готовому напої, приросту сухих речовин за рахунок інверсії сахарози і фактичних втрат сухих речовин (у %): безалкогольні газовані напої 4,35; сиропи товарні 2,8. Приготування купажного сиропу холодним способом. Розрахунок витрат цукру (в кг в перерахунку на сухі речовини) здійснюється за формулою: Qc = Qp * 100 / (100 - р), (5.1) де Qр - вміст сухих речовин в 100 дал готового напою за рецептурою, внесений з цукром, кг; р - фактичні втрати сухих речовин,% (р = 4,35). Витрата товарного цукру (в кг на 100 дал напою) визначається за формулою QT = QC *100 / (100 - W), (5.2) де W - вологість цукру.. Витрата лимонної кислоти на виробництво 100 дал напою складається з кількості кислоти, що використовується для інверсії сахарози, і кількості кислоти, що вноситься в купажний сироп. Витрата лимонної кислоти на інверсію сахарози (в кг) ЛТ1 =QT*k / 100. (5.3) де k - витрата лимонної кислоти на інверсію 100 кг цукру (k = 0,75 кг). Витрата лимонної кислоти (у кг) в перерахунку на суху речовину ЛСВ1.= ЛТ1*В / 100. (5.4) де В - вміст сухих речовин в лимонній кислоті.%. Розрахунок лимонної кислоти з урахуванням втрат р: ЛСВ2 = ЛСВ1 * 100 / (100 - р) та ЛТ2 = ЛСВ2 * 100 / В, (5.5) де ЛТ2 - витрата лимонної кислоти на інверсію, кг. Витрата товарної лимонної кислоти, шо вноситься в купажний сироп, без урахування втрат (у кг) ЛкупТ1 = Лр – ЛТ1, (5.6) де Лр - витрата товарної лимонної кислоти за рецептурою, кг. Витрата лимонної кислоти, що вноситься в купажний сироп, без урахування втрат (у кг): ЛкупСВ1 = ЛкупТ1 *В / 100. (5.7) Витрата лимонної кислоти, шо вноситься в купажний сироп, з урахуванням втрат (у кг в перерахунку на суху речовину на виробництво 100 дал напою): ЛкупСВ2 = ЛкупСВ1 * 100 / [100 - (р-р1)] і (5.8 ) ЛкупТ2 = ЛкупСВ2 * 100 / В, (5.9) де ЛкупТ2 - витрата лимонної кислоти на виробництво 100 дал напою, що вноситься в купажний сироп, з урахуванням втрат, кг; р - втрати сухих речовин на стадії варіння цукрового сиропу,% (р1 = 1). Загальна витрата кислоти з урахуванням втрат складе в перерахунку на суху речовину Лсв = ЛСВ2 + ЛкупСВ2 (5.10) в натуральній масі ЛТ = ЛТ2 + ЛкупТ2 (5.11) Витрата настою на приготування 100 дал готового напою з урахуванням втрат (в л) Н = НР * 100 / [100 – (р – р1)], (5.12) де Нр - норма витрати настою на приготування 100 дал готового напою за рецептурою, л. Приріст сухих речовин за рахунок інверсії сахарози (у кг) ИСВ = Qс k / 100, (5.1З) де k - приріст сухих речовин на 100 кг сухих речовин цукру. Втрати від приросту сухих речовин за рахунок інверсії сахарози (в кг) ИП = ИСВ * р / 100. (5.14) Приклад. Розрахувати витрату сировини на 100 дал напою «Саяни-тонізуючий», якщо фактичні втрати сухих речовин р = 4,35%. Приготування купажного сиропу напівгарячим способом. Витрата цукру на виробництво 100 дал готового напою, визначають так само, як і витрату цукру на напої, купажні сиропи для яких готують холодним способом. Втрата соку на приготування 100 дал напою розраховують як суму витрат частини соку, яка вноситься в сироповарочний котел для спільного уварювання з цукром, враховуючи втрати сухих речовин (р) і витрати частини соку, яка вноситься в купажний сироп, з урахуванням втрат сухих речовин (р-р1). На варіння цукрового сиропу витрачається 50% соку. Витрата соку, який вноситься в сироповарочний котел (в кт в перерахунку на сухі речовини) ССВ1 = Ср*ВС *100 / (2 (100 - р)), (5.15) де Ср - вміст соку в 100 дал готового напою за рецептурою, л; Вс - вміст сухих речовин в 1 л соку, кг; р - фактичні втрати сухих речовнн,% (р = 4,35). Витрата соку, внесеного в сироповарочний котел (в л). CT1 = CСВ1 /BС. (5.16) Витрата соку, який вноситься в купажний сироп, з урахуванням втрат сухих речовин (у кг) ССВ2 = СР*Вс * 100 /( 2 [100 – (р – p1)]). (5.17) де р1 - втрати сухих речовин при варінні цукрового сиропу,% (р1 = 1). Витрата соку, внесеного в купажний сироп (в л) СТ2 = СВ2 / ВС. (5.18) Втрата соку з урахуванням втрат (в л) СТ = СТ1 + СТ2. (5.19) Вміст лимонної кислоти в 100 дал готового напою з урахуванням втрат сухих речовин (у кг) ЛСВ = К * 0,064 * 10* 100 / [100 – (р – р1)] (5.20) де К - кислотність напою, мл; 0,064 - кількість лимонної кислоти, еквівалентну 1 мл 1 М розчину NaOH, г; р - фактичні втрати сухих речовин,%; р1 -втрати сухих речовин при варінні цукрового сиропу,%. Кількість лимонної кислоти, внесеної з соком (в кг) ЛС = k* Cт * 1000 / 100 (5.21) де k-вміст лимонної кислоти в 100 мл соку, кг; СТ - витрата соку на приготування 100 дал напою, л. Кількість кислоти, яку необхідно внести в купажний сироп з урахуванням кислотності соку (в кг в перерахунку на сухі речовини) Л = ЛСВ – ЛС,. (5.22) Кількість лимонної кислоти, яку необхідно внести в купажний сироп в натуральній масі (у кг), ЛТ = Л * 100 / В. (5.23) Приріст сухих речовин за рахунок інверсії сахарози при приготуванні купажного сиропу гарячим і напівгарячим способами розраховують з урахуванням 30%-вої інверсії сахарози. Приклад. Розрахувати витрату сировини на 100 дал напою «Яблуко», якшо фактичні втрати сухих речовин р = 4,35%, з них втрати при варінні цукрового сиропу р1 = 1%, при купажовані р2 = 1%, при розливі р3 = 2,35%. Рецептура на 100 дал готовою напою «Яблуко»

*а — кількість кислоти, внесеної з соком Витрата цукру: QC = 66.05 * 100 / (100 – 4,35) = 69,053 кг; QТ = 69,053 * 100 / (100 – 0,15) = 69,157 кг. Витрата соку яблучного: ССВ1 = 95,53 * 0,114 *100 /( 2 (100 – 4,35)) = 5,692 кг; СТ1 = 5,692 / 0,114 = 49,935 л; ССВ2 = 95,53 * 0,114 * 100 / (2 [100 – (4,35 – 1)]) = 5,633 кг; СТ2 = 5,633 / 0,114 = 49,412 л. Витрата соку з урахуванням втрат: СТ = 49,935 + 49,412 = 99,347 л; ССВ = 99,347 *0,114 = 11,325 кг. Витрата кислоти лимонної: ЛС = 0,0012 * 99,347*1000 / 100 = 1,192 кг. ЛСВ = 2 * 0,064 * 10 * 100 / [100 – (4,35 – 1)] = 1,324 кг; Л = 1,324 – 1,192 = 0,132 кг; ЛТ = 0,132 * 100 / 90,97 = 0,145 кг. Приріст сухих речовин за рахунок 30%-вої інверсії сахарози: ИСВ = 69,053 * 1,58 / 100 = 1,09 кг; ИП= 1,09 * 4,35 / 100 = 0,048 кг. Витрата цукру: QС = 761,9 * 100 / (100 – 2,8) = 783,848 кг; QТ = 783,848*100/( 100 – 0,15) = 785,025 кг. Витрата соку яблучного: ССВ1 = 485 *0,144 – 100 / (2 (100 – 2,8)) = 28,44 кг; СТ = 28,44 / 0,114 = 249,470 л; Витрата сировини на 100 дал напою «Яблуко» з урахуванням втрат

Рецептура 100 дал сиропу «Яблуко»

*а — кількість кислоти, що вноситься з яблучним соком.

ССВ2 = 485 * 0,114 * 100 / (2 [(100 – (2,8 – 1)]) = 28,15 кг; СТ = 28,15 / 0,114 = 246,945 л. Витрата соку з урахуванням витрат: Ст= 249,47 + 246,945 = 496,415л; ССВ = 496,41 * 0,114 = 56,59 кг. Витрата лимонної кислоти: ЛС = 0,0012 * 496,415 * 1000 / 100 = 5,957 кг; ЛСВ = 15 * 0,064 * 10 * 100 / [100 - (2,8 – 1)] = 9,876 кг; Л = 9,876 – 5,957 = 3,829 кг; Лт = 3,829 * 100 / 90,97 = 4,209 кг.

Витрата сировини на 100 дал сиропу «Яблуко» з урахуванням втрат

Приріст сухих речовин за рахунок 30%-вої інверсії сахарози: ИСВ = 783,848 * 1,58 / 100 = 12,384 кг; ИП = 12,384 *2,8 / 100 = 0,346 кг. Витрата сировини на приготування купажного сиропу па добу

2.5. Підбір технологічного обладнанняПідбір і розрахунок обладнання виконують на основі вибраних технологічних схем і даних продуктового розрахунку з перероблення сировини і вироблення готової продукції (за годину). При виборі основного обладнання слід керуватись такими принципами: - машини і апарати мають відповідати виду сировини, яка переробляється і сучасному рівню техніки; - при виборі обладнання необхідно враховувати його продуктивність, зручність обслуговування, забезпечення маловідходної і безвідходної технології; - обладнання має бути високопродуктивним, малогабаритним з врахуванням його максимального завантаження; - краще вибирати безперервно діючі машини і апарати із системою автоматичного контролю і регулювання процесу; - при виборі машин і апаратів слід віддавати перевагу вітчизняному обладнанню. Імпортне обладнання проектують у тому разі, коли воно за тими чи іншими показниками переважає вітчизняне або якщо подібного не виготовляють в Україні. Допоміжне обладнання вибирають після підбору основного. Безперервно діюче обладнання (машини для миття сировини і тари, очищення та подрібнення сировини, преси, екстрактори, сепаратори, протирки, гомогенізатори, теплообмінники, апарати для фасування і закупорювання, швидко морозильні апарати) підбирають за годинною продуктивністю процесу. При невідповідності паспортної продуктивності вибирають найближчу більшу. Технічну характеристику обладнання вибирають із довідкової літератури, обов’язково відмічаючи висоту завантаження і розвантаження, і зводять у таблицю за виробничими лініями. Оскільки продуктивність більшої частини обладнання для початкової переробки сировини (конвеєри, мийні машини) розрахована для яблук і томатів, то для інших видів сировини роблять відповідні перерахунки. При цьому враховують середній діаметр сировини. Перерахунок продуктивності обладнання по сировині, яка підлягає переробленню, проводять за формулою: ПР2 = (ПР1*D2)/D1 (5) де ПР1 – продуктивність обладнання за довідковою літературою (для яблук чи томатів), D1 – середній діаметр яблук чи томатів (5-6 см), D2 – середній діаметр заданої сировини. Обов’язково наводиться характеристика допоміжного обладнання (насоси, котли і т.д.). На відміну від безперервно діючого обладнання, яке вибирають за продуктивністю, періодично діюче обладнання розраховують. До періодично діючих апаратів відносять варильні котли, вакуум-випарні апарати, автоклави, бланшувальні машини, змішувачі, ферментатори, контейнери для квашення тощо. Наприкдад. Підбір технологічного обладнання

3. ОПИС БУДІВЕЛЬНОЇ ЧАСТИНИБудівельна частина розрахунково-пояснювальної записки курсового проекту повинна складатися з таких підрозділів: об'ємно-планувальних і конструктивних рішень цеху, санітарно-побутових приміщень, їхній розрахунок. Планування виробничих, адміністративних і побутових приміщень повинно бути виконано з урахуванням вимог НАССР. Розрахунок площ для сировини, підготовки тари та складу готової продукції.Приклади. Розрахунок площі сировинного майданчикаСировинні майданчики, призначені для короткочасного зберігання плодів і овочів, прилягають безпосередньо до технологічних цехів. Вони можуть бути відкриті або закриті й повинні відповідати певним вимогам. Площу сировинного майданчика F, м2, розраховують за формулою F = (Tζ/G)*1,4, (27) де Т – потреба сировини, кг/год; t – допустимий термін зберігання сировини, год; G – навантаження сировини на 1 м2 площі майданчика, кг, [11]; 1,4 – коефіцієнт, що враховує 40 % проходів і проїздів. Якщо різні види сировини поступають на завод в один період, то площу підсумовують, а якщо в різний, то вибирають більше значення. Знаючи величину F і приймаючи ширину майданчика такою, що дорівнює ширині проектованого цеху, визначають довжину майданчика, яку уточнюють за найпоширенішими прогонами, кратними 6 м, та проектують на генеральному плані. Розрахунок площі мийного відділенняПлощу мийного відділення для тари Fм, м2, розраховують на добовий запас тари з урахуванням 30 % на проходи і проїзди за такою формулою FM=(TT*f/2G + FM.M.), (28) де Тт – добова потреба тари, шт.; f – площа пакет-піддона, м2; f = 0,96 м2; Gт – навантаження тари на один пакет-піддон, шт. (додаток 12); Fм.м. – площа, що її займає банкомийна машина, м2; 1,3 – коефіцієнт, що враховує 30 % проходів. Після обчислення необхідної площі мийного відділення, розрахованої для кожного виду продукції, загальну площу визначають або підсумовуванням (якщо продукція виробляється одночасно), або вибирають більше значення при почерговому виробництві консервів. Розрахунок площі складу готової продукціїУ структурі будь-якого підприємства важливе місце займають склади. Їхнє призначення – забезпечити зберігання матеріальних цінностей, що виключає їхнє псування та безконтрольну витрату. Конфігурація складу остаточно виявляється лише після комплексного компонування виробничих приміщень із санітарно-побутовими відділеннями. Вона найчастіше буває прямокутною, тому що така форма найбільше відповідає прямолінійному виробничому потоку. Однак при надмірно великій довжині виробничих ліній, а іноді через розміри ділянки, призначеного для будівництва, будинки розділяються на два крила, що сходяться під прямим кутом у вигляді букви Г, або навіть на три крила (у вигляді букви П ). У всіх випадках визначається кількість продукції, яка підлягає зберіганню (у тоннах) і розраховується площа й об’єм складського приміщення. Площу складу готової продукції Fскл, м2, розраховують на зберігання 75 % продукції, що максимально виробляється підприємством за два суміжних місяці: FСКЛ = (ПДОБ*50*0,75)/Grп, (29) де Пдоб – добова продуктивність лінії, кг; Gг.п – середня норма вкладання готової продукції, кг на 1 м2 площі складу з урахуванням проїздів і проходів. Розрахунок площі складу допоміжних матеріалів. Об’єм ємностей, м3, для зберігання рідких матеріалів визначається за формулою: V = m / (pω) (30)

Густина рідини приймається відповідно до середньої температури найтеплішого місяця. 3.1. Опис конструкції будівліУ цьому розділі дають обґрунтування вибору прийнятих при проектуванні будівельних конструкцій – фундаменту, елементів несучого каркаса будинку, стін, покрівлі, підлоги, вікон, дверей та ін. і наводять їх опис. Вибір схеми будівлі полягає у визначенні її висоти та розмірів у плані (довжини і ширини). Ширина будівлі визначається розмірами прольотів і їх кількістю, а довжина – кроком колон і їхньою кількістю. Припустима ширина одноповерхових будівель - 12, 18, 24, 30, n 12 і n 18 м. Крок колон для одноповерхових будинків приймається 6 або 12 м, для багатоповерхових будинків 6 м. Сітку осей колон одноповерхової будівлі приймають 12´6 або 18´12 м. Висота виробничих будівель приймається залежно від габаритів (висоти) технологічного встаткування (3,6; 4,2; 4,8; 5,4; 6,0; 6,6; 7,2 м), з врахуванням підвісного транспортного обладнання. Рекомендується розміщувати всі проектовані ліній в одному одноповерховому широкому цеху. Бажано проектувати загальне стерилізаційне відділення і загальний сировинний майданчик. Для опалювальних будинків передбачається внутрішній водостік, через який атмосферні опади скидаються в зливову каналізацію. Для неопалюваних будинків передбачається зовнішній організований водовідвід. У цьому випадку застосовуються балки перекриттів з горизонтальними паралельними поясами, а ухил покрівлі здійснюється за допомогою підсипання з матеріалів теплоізоляції. Ухил покрівлі приймається рівним 1,5 %. При цьому враховують залежність конструкції ферм від ширини цеху: при ширині до 12 м – балки, при 12-18 м – залізобетонні ферми, 24-30 м металеві ферми. Прийняті будівельні конструкції детально наводяться в графічній частині проекту. При великій ширині цеху в середніх прольотах передбачаються ліхтарі для освітлення і аерації. Світлові ліхтарі встановлюють при довжині 84 м з двохстороннім заскленням, шириною 6 м – для прольотів 12 і 18 м, і шириною 12 м – для прольотів 24, 30 і 36 м. Слід також враховувати те, що при односторонньому освітленні необхідна освітленість робочих місць забезпечується тільки на відстань 12 м. У протилежному випадку встановлюють світло-аераційний ліхтар. Нижче наведено приклад виконання опису будівельних конструкцій Приклад. Виробничий будинок приймається одноповерховим; має один проліт розміром 12 м, крок колон становить 6 м, кількість колон - 7. Корпус санітарно-побутових приміщень розташовується в окремому будинку, з'єднаному з виробничим цехом галереєю шириною 2,2 м. Будинок має 4 прольоти по 6 м, крок колон становить 6 м, кількість колон - 4. Висота виробничих приміщень приймається, з огляду на габарити (висоту) технологічного обладнання та підвісного транспортного обладнання, рівною 4,2 м, висота санітарно-побутових приміщень - 2,2 м. Отриману площу і об’єм цеху перевіряють згідно з санітарними нормами, щоб площа виробничих приміщень становила не менш 4,5 м2, а об’єм – не менше 15 м3 на одного робітника в найбільш численній зміні. У нашому випадку площа становить 471,2/26 = 18,1 м2, а об'єм – 1979/26 = 76,1 м3, тобто відповідають санітарним нормам. Для будівництва будинків застосовуються наступні конструкції: а) виробнича будівля: Фундамент: - монолітні залізобетонні фундаменти серії 1.412 (глибина стакана – 0,8 м, плитна частина одноступінчаста 1,5 х 1,5 х 0,3 м). Каркас будинку: - колони залізобетонні серії 1.423-3 площею розтину 0,4 х 0,3 м. - балки залізобетонні прольотом 12 метрів серії 1.462-1 (довжина – 11960 мм, висота перерізу – 890 мм, ширина – 300 мм). Покриття: - плити покриттів серії 1.465-7 (довжина – 5970 мм, висота – 300 мм, ширина – 2980 мм). Стіни: - панелі стінові зовнішні легкобетонні серії 1-432-5 (довжина – 5980 і 11980 мм, висота перерізу – 1200 мм, ширина – 300 мм). Внутрішні стіни та перегородки цегляні товщиною 200 мм. б) корпус санітарно-побутових приміщень: Фундамент: - монолітні залізобетонні фундаменти серії 1.412 (глибина стакану - 0,8 м, плитна частина одноступінчаста 1,5 х 1,5 х 0,3 м). Каркас будинку: - колони залізобетонні серії 1.423-3 площею перерізу 0,3 х 0,3 м. - балки кроквяні залізобетонні прольотом 6 метрів серії 1.462-1 (довжина - 5960 мм, висота перерізу – 300 мм, ширина – 300 мм). Покриття: - плити покриття серії 1.465-7 (довжина – 5970 мм, висота – 300 мм, ширина – 2980 мм). Стіни: - панелі стінові зовнішні легкобетонні серії 1-432-5 (довжина – 5980 мм, висота перерізу – 1200 мм, ширина – 300 мм), цегла. Внутрішні стіни та перегородки – цегельні товщиною 100 мм. Вікна: -метало-пластикові із внутрішнім відкриванням шириною 1500 і 3000 мм, висотою 1200 мм. Двері: Метало-пластикові - внутрішні – глухі одинарні без порога шириною 700 і 900 мм і глухі подвійні без порога шириною 1600 мм; - зовнішні –- глухі одинарні з порогом шириною 1800 мм. У виробничому цеху встановлено четверо воріт двопільних розкривних серії ПР-05-36 розміром 3х3 м. У будинках передбачений внутрішній водостік, через який атмосферні опади потрапляють в зливну каналізацію. Підлога виробничого будинку складається з наступних елементів: - підстильний шар – ущільнений щебенями ґрунт; - гідроізоляція – з рулонних матеріалів на клеючій основі; - прошарок – цементно-піщаний розчин; - покриття – керамічна плитка. Покрівля виробничого будинку складається з наступних елементів: - пароізоляція – шар рубероїду на гарячому бітумі; - теплоізоляція – пінополістирольні плити товщиною до 50 мм; - захисний шар – рубероїд, що наклеюється мастикою, підігрітою до 110-1200С; - гідроізоляція – чотирьохшаровий рубероїдний килим, наклеєний покрівельною бітумною мастикою, підігрітою до 160-1900С; - захисний шар – гравій світлих тонів товщиною 25 мм, фракцією 5-15 мм, втоплений у бітумну мастику. 3.2. Компонування обладнання в цехуПід компонуванням виробничого цеху розуміють визначення розмірів і форми виробничої будівлі, виділення в ньому самостійних відділень, розміщення обладнання в плані та в об’ємі. Планування приміщень і розміщення обладнання в них проводиться за принципом виробничого потоку – найкоротшого і послідовного напрямку руху напівфабрикатів від сировини до готової продукції. Однак, для забезпечення потоковості не обов'язково прямолінійно розміщувати обладнання. Воно може розставлятися і по ламаній лінії, але за умови, що матеріал не буде повертатися у зворотному напрямку. Залежно від особливостей різних виробництв, потік може бути горизонтальним, вертикальним і змішаним. Обладнання виробничого цеху розміщують, як правило, в загальному приміщенні широкопрогінної будівлі. При плануванні слід враховувати кількість паралельних ліній, найбільшу ширину обладнання і необхідні проходи між лініями і вибирати ширину цеху по шестиметровому модулю. У компонуванні обладнання необхідно враховувати поточність технологічних процесів; передбачати зручність і безпеку обслуговування та ремонту обладнання; широко застосовувати цеховий транспорт (конвеєри, насоси, пневматичний транспорт і т. ін.); максимально скорочувати перевезення сировини на візках; уникати перенесення сировини і матеріалів ручним способом. У разі великих вантажопотоків і для внутрішньозаводських перевезень рекомендується використовувати електрокари, штабелеукладачі, автонавантажувачі тощо. Для більшості харчових підприємств виробничі площі попередньо визначаються двома способами: розрахунковим (аналітичним) і способом моделей. Більше точним є метод моделювання. Для нього звичайно вибирають масштаб планування 1:100 або 1:50. У прийнятому масштабі із щільного паперу або картону виготовляють моделі горизонтальних проекцій усього устаткування. Коли масштабні моделі апаратів заготовлені, приступають до побудови різних варіантів планування цих моделей на загальному плані приміщення. Завдання моделювання полягає в тому, щоб при розміщенні моделей знайти найкращий варіант, що відповідає вимогам того чи іншого виробничого потоку. Вирішуючи це завдання, необхідно враховувати наступні моменти: а) апарати, що виконують послідовні операції, повинні розташовуватися як найближче один до одного (поруч або один під іншим) з метою скорочення довжини транспортерів; б) апарати варто розташувати так, щоб транспортних елементів було як найменше, для цього треба, де це можливо, використати самоплив; в) розміщення апаратів повинне бути зручним і безпечним при їхньому обслуговуванні; г) апарати необхідно розміщати так, щоб їх було зручно ремонтувати або частково розбирати; д) між апаратами повинні бути необхідні відстані для обслуговування обладнання; е) при нанесенні на план транспортних пристроїв необхідно уточнити в кожній моделі місце входу та виходу сировини, напівфабрикату, продукції; ж) необхідно передбачити проходи (залежно від розташування дверей у приміщенні). Якщо в приміщенні необхідні площадки й сходи, вказати їхні габарити; з) необхідно враховувати архітектурно-будівельні норми, за якими варто приймати розміри ширини й довжини приміщення. Нижче розглянемо компонування обладнання на прикладі консервного цеху. Відстань між машинами (апаратами), між осями паралельних ліній, відступи від стін, проходи визначаються їхнім призначенням. Відстань між осями паралельно розташованих виробничих ліній приймають 3-4 м, щоб проходи становили 1,8 м, якщо не передбачений проїзд вантажних візків, і 2,5 м - при використанні візків. Відстань між виробничою лінією й стіною повинне бути 1,4 м. При розміщенні обладнання, його розташовують на відстані ≥1 м, якщо воно не обслуговується з боку стіни, і не менш 1,4 м – при необхідності обслуговування. Зона обслуговування теплового обладнання повинна складати не менше 1,5 м. Відстань між сироповарильними котлами, які встановлені вздовж стін і обслуговуються тільки з фронту становить 0,5 м. Ширина пішохідних галерей, при роботі в одній зміні до 400 чоловік, повинна бути не менш 1,5 м. Для поперечних проходів у цеху можна використовувати елеватори типу "Гусяча шия", які встановлені в технологічних лініях. Завдяки їхній формі, під ними залишається вільний прохід. У деяких випадках, якщо обладнання загороджує прохід у цеху, влаштовують перехідні містки з перилами (наприклад, через транспортери). Однак, їх можна застосовувати лише тоді, коли немає необхідності в регулярному проході. Над транспортером, що рухається з напівфабрикатом, ставити перекидні містки не можна, тому що це може привести до його забруднення. Обладнання, встановлене нижче рівня землі, повинно виступати над підлогою не менше ніж, на 0,8 м або повинно бути огороджене. При розробці проекту реконструкції максимально використовують наявне на заводі обладнання. Замінювати слід лише технічно зношені і морально застарілі машини і апарати. На підставі розрахунків обладнання вирішують питання про встановлення додаткового обладнання. Планування обладнання при реконструкції здійснюють аналогічно будівництву нових цехів. Детальніше відомості про порядок планування обладнання викладені в літературі [7, 28,29]; Основні конструктивні елементи для проектування будівельної частини наведено в методичних вказівках. [15]. Після прийняття оптимального рішення приступають до планування розміщення машин і апаратів, які зв’язують між собою в лінію. Машини встановлюють одна за одною для можливості передачі сировини з однієї машини на іншу. Для цього використовуються харчові рукава, лотки, труби та інші засоби. При розміщенні машин і апаратів вирішується питання про їх взаємну ув’язку за горизонталлю і вертикаллю. У лінії передбачають необхідні транспортні пристрої (насоси, шнеки, елеватори тощо) і збірники для зберігання напівфабрикатів. Якщо висота розвантаження і завантаження двох послідовно розміщених машин відрізняється несуттєво, то регулювання рівнів досягається зміною висоти фундаменту. Якщо різниця рівнів значна, то машини зв’язують між собою за допомогою транспортних засобів. Наприклад, за необхідності інспекційний транспортер встановлюють на фундамент висотою до 0,5 м. Для зручності обслуговування вздовж конвеєра встановлюють дерев’яні стелажі для робітників. За необхідності завантаження обладнання на висоту понад 2 м встановлюють елеватор “Гусяча шия“. При різниці у висоті завантаження і розвантаження використовуються площадки, драбини, піднімають фундаменти, ставляться додаткові елеватори, підйомники. За необхідності розділення сировини на дві машини передбачають два рукава. Для взаємного ув’язування машин їх іноді розміщують вертикально, одну під одною. При необхідності розриву між машинами прохід повинен бути ≥ 1,5м. Для забезпечення безпечної роботи передбачають загорожу рухливих частин машин, люків, площадок, переходів тощо. Обладнання креслять у контурному зображенні, дотримуючись масштабу 1:100. При зображенні поточних технологічних ліній все обладнання нумерують відповідно до технологічного процесу (зліва на право). Номери ставлять біля контуру обладнання на виносках. На технологічних схемах наводять перелік елементів усього обладнання, які показані в графічній частині роботи. Для транспортування рідких та пюреподібних продуктів широко застосовують насоси. Виробничі лінії мають бути поточними. Для цього обладнання розміщують послідовно, відповідно до перебігу технологічного процесу. Машини в лінії встановлюють щільно одна до одної. За необхідності розриву між машинами має бути залишеним прохід шириною не менше за 1,5 м. Відстань між автоклавами має дорівнювати ≥2 м, а між рядами паралельно встановлених автоклавів – 3,5…5 м. Висота конвеєрів і столів для ручного оброблення сировини – 0,8 м. Висота майданчиків, під якими встановлено обладнання, яке потребує обслуговування, має бути 2- 2,5 м. Обладнання, що встановлюється нижче рівня підлоги, має виступати над нею не менше ніж на 0,8 м. Приямки для двосітчастих автоклавів роблять завглибшки 2,2 м, а для чотирисітчастих – 3 м від рівня підлоги. Штуцер на їх днищі має знаходитися не менш як на 0,5 м над рівнем дна приямка. Монорельс для електроталі встановлюють на висоті, не меншій за 4,2 м. Для зручності ряди автоклавів встановлюють фронтом обслуговування один до одного, противагами до стін. Розміщення і прив’язка автоклавів. Однією з найважливіших дільниць цеху являється автоклав не відділення. В залежності від кількості автоклавів можуть бути різні схеми їх встановлення. При цьому обов’язково враховується наступне: - Вертикальні автоклави, як правило, встановлюються заглибленими відносно рівня підлоги: для 2-х корзинчатих ≥2м, для 4-х корзинчатих ≥3м, але не менше ніж на 0,5м до виступаючого патрубка дна автоклаву від підлоги приямку; - відстань між осями автоклавів – 2000-2500мм, між паралельними рядами автоклавів – 3500-4000мм; - при 2-х рядному розміщенню автоклави встановлюють по фронту один до одного, противагами до стін; - ширина приямку ≥ 2500 мм; - відстань від стінки до осі автоклаву – 1750 мм, а до краю автоклава ≥ 3000 мм; - завантаження і розвантаження корзин з банками проводиться електротельфером, який рухається по двотавровій балці (монорельсу); - монорельс встановлюють на висоту ≥ 4200 мм від підлоги. Радіус закруглення монорельсу ≥ 1500 мм; - при кількості автоклавів ≥ 8, то рекомендується кільцевий монорельс з двома електротельферами; - під закругленням монорельсу автоклави встановлювати заборонено для запобігання зриву тельфера; - автоклави комплектуються приладами для контролю роботи сосуда, працюючого під тиском, та контролю режиму стерилізації: манометри 2шт, термометр, запобіжний клапан, продувочний кран, необхідною запорною арматурою. Для контролю режиму стерилізації кожен автоклав повинен комплектуватися термореєструючими приладами. Розміщення і прив’язка вакуумно-випарних апаратів типу МЗС-320. Не менш важливими в технології виробництва консервів є вакуум-випарні апарати, які використовуються для уварювання концентрованих продуктів, варіння варення, повидла, джемів, підігріву, змішування, деаерації та інших процесів. Найбільш поширеними для вказаних технологічних процесів використовується вакуум-апарати з двотільною поверхнею нагріву типу МЗС-320. Основні вимоги до монтажу: - Як правило ці апарати встановлюються на площадках на висоті від рівня підлоги ≥ 1800 мм; - відстань між осями апаратів ≥ 2000 мм; - відстань до корпусу апарату по фронту обслуговування до краю площадки ≥ 1500 мм, від бокової стінки, краю площадки (перил) ≥ 1000 мм; - площадки для обслуговування повинна мати стаціонарну драбину шириною 800 мм, відповідні перила та огорожу від підлоги площадки; - прилади для контролю роботи та безпечної експлуатації: манометр, вакуумметр, термометр, запобіжний клапан, запорна арматура. Може бути вмонтований автоматичний рефрактометр. 3.3. Опис основних санітарно-побутових і службових приміщеньПісля завершення технологічних розрахунків і підбору обладнання приступають до компонування цеху і прив’язки обладнання. При цьому рекомендується підготовка моделей обладнання (фігурок) з паперу, що допомагає визначитися з найраціональнішими рішеннями по розміщенню обладнання з урахуванням зручності обслуговування та створення транспортних зв’язків і потоків сировини, напівфабрикатів, тари та інших. При вході у виробничий цех влаштовують приміщення чергового персоналу (санітарний пост), обладнаний умивальником. У цеху для робітників бажано мати тільки один вхід через санітарний пост. До складу побутових приміщень харчових підприємств входять: санітарний пропускник, душова, санвузли, комори, кімнати обслуговуючого персоналу. Санпропускник (площа 3-4 м2) за необхідності дозволяється розміщувати у напівпідвальному приміщенні. Висота санпропускника може бути прийнята 3,3; 3,6 або 4,2 м; на заводі, як правило, один санпропускник для всіх цехів. Санпропускник повинен бути відділений від виробничих цехів стінами і перекриттями із негорючого матеріалу. Потоки людей із санпропускника не повинні проходити через сировинні майданчики і стерилізаційні відділення. На більшості харчових підприємств працюють переважно жінки. Тому при розрахунку санітарно-побутових приміщень кількість жінок приймають не менш 80% від загальної кількості працюючих. Розрахунок побутових приміщень, за винятком площі гардеробів, варто робити на 90% облікового складу працюючих у найбільш численній зміні. Найбільш численна зміна приймається залежно від кількості змін у цеху: - при однозмінній роботі - 80% облікового складу; - при двозмінній роботі - 60% облікового складу; - при тризмінній роботі - 40% облікового складу. Гардеробні проектуються окремо для вуличного, домашнього та робочого (спеціального) одягу. Основні конструктивні елементи для проектування санітарно-побутових приміщень наведено в літературі [122222215]. Туалети розміщують на відстані, що не перевищує 75 м від найбільш віддаленого робочого місця. Вхід у туалет повинен бути через тамбури (шлюзи) із дверима, що самозакриваються. Туалети обладнуються унітазами або чашами, розміщеними в окремих кабінах розмірами 1,2х0,9 м із дверима, що відкриваються назовні. Кількість кабін у туалетах приймається з розрахунку 1 кабіна на 15 жінок або на 30 чоловіків, що працюють у найбільш численній зміні. У чоловічих туалетах влаштовують пісуари з розрахунку один пісуар на унітаз (при установці лоткових пісуарів - 0,6 м на унітаз). Ширина проходу між рядами кабін приймається 2 м, між кабінами й стіною 1,3 м, а при наявності пісуарів 2 м. У шлюзах туалетів встановлюють умивальники з розрахунку один умивальник на 4 кабіни. Душові розміщують у приміщеннях, суміжних з гардеробними, як правило, між гардеробними робочого і домашнього одягу. Встановлення душових кабін, умивальників, туалетів біля зовнішніх стін будівель заборонена. Кількість душових кабінок встановлюють з розрахунку одна кабіна на 5 персон для виробничих цехів і одна кабіна на 15 персон для допоміжних цехів відповідно до кількості працюючих у найбільш численній зміні. Розміри душових кабін - 0,9х0,9 м, відстань між рядами кабін – 2 м, від кабін до стін – 1,2 м. Кабіни розділяються перегородками висотою 1,6 м, що не доходять до підлоги на 0,2 м. При душових передбачаються переддушові для перевдягання, обладнані лавами шириною 0,3 м і довжиною 0,4 м на 1 людину з розрахунку три місця на одну душову точку. Відстань між рядами лав приймають рівною 1 м. Кімната приймання їжі загальною площею 12 м2 проектується при кількості працюючих менш 50 чол. Кількість людей, що одночасно приймають їжу, приймається 30% від кількості працюючих у найбільш численній зміні. Кімната розташовується в одному блоці з побутовими приміщеннями. Скомпоноване студентом на міліметровому папері обладнання та спроектований цех затверджує керівник. Остаточне рішення про планування обладнання приймає студент (за винятком очевидних помилкових рішень, указаних керівником, виправлення яких є обов’язковим). 4. ОХОРОНА НАВКОЛИШНЬОГО СЕРЕДОВИЩАУ цьому розділі наводиться конкретний перелік заходів щодо охорони навколишнього середовища, розроблених для даного проекту відповідно до затверджених норм і правил стосовно: генерального плану заводу; розташування обладнання у виробничих цехах; видалення газів і пилу, а також вентиляції виробничих приміщень; освітлення; захисного заземлення і грозозахисту; експлуатації обладнання, що працює в умовах підвищених температур і тисків; роботи з кислотами, лугами і отрутохімікатами. Потрібно описати особливості технологічного обладнання щодо можливості виникнення небезпечних і шкідливих виробничих факторів; особливості безпечного розміщення технологічного і допоміжного обладнання під час експлуатації, а також запропонувати: - природне і штучне освітлення; - захист від шуму і вібрації; - заходи щодо створення сприятливих умов праці у виробничих приміщеннях (вентиляційні установки); - санітарно-побутові допоміжні приміщення; - інженерно-технічну естетику. ВИСНОВКИ У висновках мають бути відображені такі питання: недоліки технологічної схеми, окремих технологічних процесів та обладнання станції в типових схемах, основні показники, досягнуті в результаті встановлення нового апарату; оптимальні параметри проведення удосконаленого способу. Висновки формулюються за окремими пунктами. СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ Розрахунково-пояснювальна записка закінчується бібліографічним списком літератури, яка була використана при складанні записки. Літературні джерела розміщують або в алфавітному порядку, або в порядку посилань на них у тексті записки. Література іноземних авторів розташовується в порядку латинського алфавіту після загального списку. Усі джерела мають бути пронумеровані. Посилання на літературу в основному тексті подаються номером запису, який береться в квадратні дужки. Приклади оформлення бібліографічного опису використаних літературних джерел у курсовому проекті наведено у додатку. Графічна частина Графічна частина складається з двох аркушів паперу формату А1. На першому аркуші викреслюється апаратурно-технологічна схема виробництва конкретного виду харчової продукції. На другому аркуші розміщуються план цеху, повздовжній та поперечний розрізи цеху із зображенням обладнання лінії. Креслення необхідно виконувати з використанням комп’ютерної техніки. На планах і розрізах креслять будівельні конструкції (стіни, сітку колон з визначеним кроком, вікна, двері, сходи, майданчики для обслуговування обладнання та ін.). Основним призначенням планів є показати розміщення обладнання усередині приміщення цеху. На планах показують: основні будівельні розміри: загальну довжину і ширину приміщень; відстань між колонами; відмітки рівня підлоги і майданчиків. Для визначення точного положення обладнання, транспортних елементів, трубопроводів на планах проставляють розміри їх положення до прийнятої системи координат, за яку приймають розбивочні осі несучих конструкцій будівлі. В назві креслення плану виробничого приміщення вказують відмітку чистої підлоги відповідного поверху, наприклад: план на відмітці 0,000. При розташуванні на аркуші тільки одного плану відповідні написи роблять в основній рамці. Основним призначенням розрізів є показати взаємне розміщення обладнання за висотою приміщення цеху і можливість здійснення технологічного потоку. На планах лінії розрізу вибирають у місцях найбільш повного відображення технологічного обладнання і позначають жирними відмітками (2 мм), які не перетинають контури стін. Напрямок погляду має бути знизу вгору (фронтальний розріз) або справа наліво (профільний розріз). Стрілки, які показують напрямок погляду при розрізі, розміщують на відстані 2-3 мм від відмітки. Плани і розрізи виконують у масштабі 1:50; 1:100 або 1:200 із зображенням на них обладнання і будівельних конструкцій.

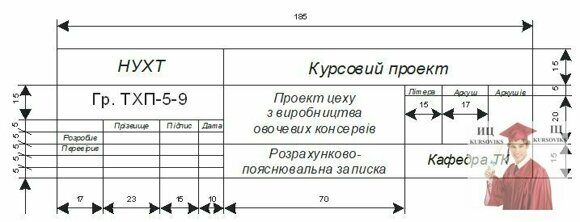

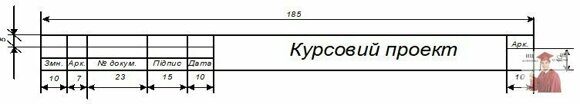

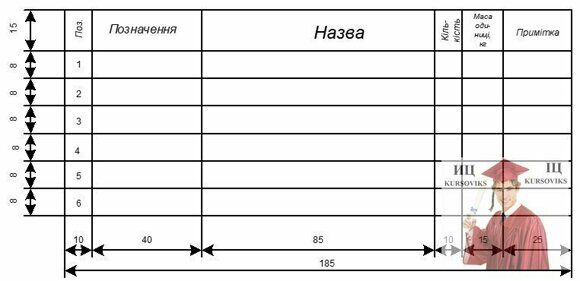

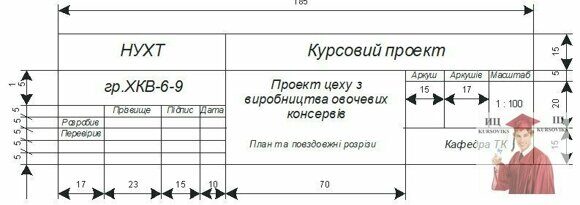

6. ВИМОГИ ДО ОФОРМЛЕННЯ РОЗРАХУНКОВО-ПОЯСНЮВАЛЬНОЇ ЗАПИСКИ І ГРАФІЧНОЇ ЧАСТИНИ ПРОЕКТУРозрахунково-пояснювальна запискаОформляючи розрахунково-пояснювальну записку, потрібно керуватись правилами оформлення звітів у сфері науки і техніки та вимогами державного стандарту [див у резн. 36].Пояснювальна записка набирається на комп’ютері. Від рамки залишаються поля: зліва – 20 мм, справа – 5, зверху і знизу – 10 мм. Повна сторінка повинна мати близько 30 рядків. Перша сторінка записки – титульна, друга – бланк «Завдання на курсовий проект», третя – анотація. Назви розділів подаються великими літерами. Вступ, висновки і список використаної літератури, не нумеруються, інші розділи мають наскрізну нумерацію. Сторінки, за винятком титульної та другої, нумерують. Номери сторінок проставляють у нижній частині штампу. На третій сторінці (на анотації) розміщують великий штамп, решта сторінок – з малим штампом. Вимоги до штампів наведено у додатку. Усі формули, наведені в записці, нумеруються з правої сторони аркуша арабськими цифрами в круглих дужках. Нумерація наскрізна або за розділами. Розшифровка символів і коефіцієнтів, які входять до формули, має бути наведена під формулою. Значення кожного символу подається з нового рядка згідно з послідовністю його наведення у формулі. Перший рядок починається словом „де” без двокрапки після нього. Ілюстрації, що розміщують у записці, називають рисунками. Кожному рисунку потрібно надати порядковий номер. Посилання на рисунки в тексті подаються в круглих дужках. Цифровий матеріал оформляють у вигляді таблиць. Кожна таблиця повинна мати тематичний заголовок і порядковий номер, який проставляється у правому верхньому кутку над таблицею. У межах пояснювальної записки слід дотримуватись єдиної термінології. У тексті записки обов’язково подаються посилання в квадратних дужках на літературу. Графічна частина проектуКреслення виконують в електронному вигляді. Кожний аркуш креслення повинен бути оформлений відповідно до вимог стандартів та правил зображення графічних документів на технічних кресленнях. Робоча площа креслення обмежується рамкою, відстань якої з лівої сторони – 20 мм, від краю аркуша з інших сторін – 5мм. У нижній частині праворуч на аркушах розміщується великий штамп. Основними масштабами під час виконання креслень приймаються масштаби зменшення: 1: 50; 1: 100; 1: 200. Основний напис на кресленнях виконується за ДСТУ Б А.2.4-4:2009 «Система проектної документації для будівництва. Основні вимоги до проектної та робочої документації». Зміст, розташування і розміри граф основних написів, додаткових граф до них, а також розміри рамок на кресленнях, схемах та текстових документах повинні відповідати формі (приклад форми наводиться у додатках 2, 3 та 4). Загальні вимоги до монтажних креслень наведені в ГОСТ 2.109–73. Правила виконання виглядів, розмірів та перерізів, споруд та їх складових елементів подані в ГОСТ 2.305–68 (ДСТУ Б А.2.4-4:2009 «Система проектної документації для будівництва. Основні вимоги до проектної та робочої документації»). Вимоги до апаратурно-технологічних схем та їх побудови. На плані показується все основне і допоміжне обладнання з дотриманням відомчих норм ВНТП-СГіП 46-25.96. На плані визначаються також дільниці та приміщення виробничого призначення. Все обладнання нумеруються арабськими цифрами, однакове обладнання позначається однаковою цифрою. Номери ставляться з виносками поряд з контуром обладнання під кутом 45º. На плані показуються такі розміри: габарити цеху, сітка колон, відстань між осями крайніх колон і стінок, розміри вікон і дверей. Показується також установчі розміри компонування (прив’язки) обладнання: між стінами і осями ліній, ширина проходів у найвужчому місці, розміри площадок. Основні об’єкти виробничого призначення: сировинний майданчик, відділення технологічне, автоклавне відділення, сиропомаринадне відділення, відділення підготовки тари, асептичне, ферментаційне та інші при наявності в проекті. Санітарно-побутові приміщення в деталях не розробляються і не розраховуються. Показуються в контурному зображенні з виділенням основних приміщень для нормального функціонування цеху. При цьому доцільно розмістити: цеховий склад матеріалів, цехову контору – 9м2, кабінет начальника цеху – 6м2, сан пост – 3-4м2, комору для цехового інвентарю, ремонтно-механічну майстерню – 6м2, лабораторію – 12-18м2 в цехах дитячого харчування. Основні побутові приміщення (склад) наводяться у записці. Вимоги до розрізів. В проекті виконуються два розрізи: повздовжній і поперечний. Повздовжній розріз виконується, як правило, за коньком будівлі, поглядом з низу вверх, поперечний – зліва на право. У розрізах показується все обладнання, яке знаходиться на передньому плані. Якщо площина розрізу проходить через обладнання, то воно не ріжеться, а показується його вигляд спереду. Характер розрізів вибирається таким чином, щоб показати всі будівельні конструкції і все обладнання без повторень і перетинів розрізів. На повздовжньому розрізі показуються: елементи конструкції підлоги, перекриття, покрівлі та їх розміри, на поперечному – всі будівельні розміри. Висота цеху має бути на 1-1,5 м вище від найвищого обладнання. Рекомендована висота виробничих приміщень (від підлоги до низу балок, ферм) – 4,8; 6,0; 7,2 м. Розрізи позначаються: 1-1, 2-2, 3-3.

7. ПОРЯДОК ЗАХИСТУ КУРСОВОГО ПРОЕКТУЗахист курсових проектів здійснюється на засіданні комісії, яка складається з викладачів кафедри і затверджується завідуючим кафедри. Порядок захисту курсових проектів такий: повідомлення студента за змістом проекту; відповіді студента на запитання членів комісії. Тривалість захисту курсового проекту, як правило, не перевищує 20 хв. Для розкриття змісту курсового проекту студенту надається не більше 10 хв. Під час підготовки до захисту студенту потрібно детально продумати план виступу і скласти конспект з викладенням суті роботи. Особливу увагу потрібно звернути на чіткість, послідовність і стислість виступу, який повинен супроводжуватись поясненнями креслень, що відбивають основний зміст курсового проекту. Результати захисту курсового проекту визначаються оцінками «відмінно», «добре», «задовільно» і «незадовільно» і оголошуються в день захисту. При визначенні оцінки беруться до уваги рівень теоретичної, наукової та практичної підготовки студента. Курсовий проект після захисту зберігається на кафедрі протягом одного року. 7.1. Критерії оцінювання успішності навчальної роботи студентів

7.2. Шкала оцінювання: національна та ECTS

8. РЕКОМЕНДОВАНА ЛІТЕРАТУРА1. Бедин Ф. П., Балан Е. Ф., Чумак Н. И. Технология хранения растительного сырья. Физиологические, теплофизические и транспортные свойства. / Ф. П. Бедин, Е. Ф. Балан, Н. И. Чумак. – Одесса: Астропринт, 2002. – 306 с. 2. Відомчі норми технологічного проектування України. Проектування підприємств плодоовочевої консервної промисловості. ВНТП-СгіП–46-25.96. – Міністерство сільського господарства і продовольства України, 1996. – Ч.1. – 38 с. 3. Відомчі норми технологічного проектування України. Проектування підприємств плодоовочевої консервної промисловості. ВНТП-СгіП–46-25.96. – Міністерство сільського господарства і продовольства України, 1996. – Ч.2. – 98 с. 4. Житецький В. Ц., Джигирей В. С., Мельников О. В. Основи охорони праці. / В. Ц. Житецький, В. С. Джигирей, О.В. Мельников. – Львів: Афіша, 1999. – 348 с 5. Збірник норм витрат сировини і матеріалів по виробництву овочевих консервів. – Держагропром, 1990. – Ч. 1. – 210 с. 6. Касьянов Г. И., Самсонова А. Н. Технология консервов для детского питания. / Г. И. Касьянов, А. Н. Самсонова. – М.: Колос, 1996. – 160 с. 7. Комплексы оборудования по производству плодовоовощных, овощных и фруктовых консервов. – Одесса: СКТБ продмаш, 1990. – 90 с. 8. Лебедев Е. И. Комплексное использование сырья в пищевой промышленности. / Е. И. Лебедев. – М.: Лег. и пищ. пом-сть, 1982. – 240 с. 9. Проектування підприємств плодовоовочевої консервної промисловості: ВНТП – СгіП.– К.: Мінсільгосппрод України, 1996. – Ч. 1. – 38 с.; Ч.2 – 102 с. 10. Методичні вказівки «Основы промышленного строительства, сантехники и охрани окружающей среды» - КНУХТ – 1998. – 120 с.

ДОДАТКИ

Додаток А Форма № Н-6.01

МІНІСТЕРСТВО ОСВІТИ І НАУКИ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ ХАРЧОВИХ ТЕХНОЛОГІЙ Кафедра технології оздоровчих продуктів

КУРСОВИЙ ПРОЕКТ (РОБОТА) з _________________________________________________ (назва дисципліни) на тему:____________________________________________ ___________________________________________________

Студента (ки) ___ курсу __________ групи спеціальності_________________________ _____________________________________ (прізвище та ініціали) Керівник ____________________________ (посада, вчене звання, науковий ступінь) ____________________________________ (прізвище та ініціали) Національна шкала ________________ Кількість балів: _______Оцінка: ECTS ____ Члени комісії ________________ ________ (підпис) (прізвище та ініціали) _______________ ______________________ (підпис) (прізвище та ініціали) _______________ ______________________ (підпис) (прізвище та ініціали)

Київ – 20 __ рік

Додаток Б

Зразок оформлення анотаціїКурсовий проект містить 35 сторінок, 10 таблиць, 1 принципову технологічну схему, 1 аркуш графічної частини. Мета курсового проекту: обґрунтувати вибрані технології та скомпонувати соковий цех згідно завдання, який забезпечує оптимальні параметри процесу та характеристики готового продукту відповідно до завдання. Об’єкт розробки: лінія виробництва консервів “Сік морквяний з м’якоттю та цукром“ та лінія виробництва консервів “Сік буряковий з м’якоттю та цукром“. У курсовому проекті спроектований овочевий цех зі встановленням ліній виробництва консервів “Сік морквяний з м’якоттю та цукром“ та лінія виробництва консервів “Сік буряковий з м’якоттю та цукром“ продуктивністю 40 тонн за добу по кожній лінії. Серед можливих схем переробки моркви та буряку вибрана технологічна схема, що передбачає паро термічне очищення овочів. Даний спосіб дозволяє вилучити операцію калібрування і не встановлювати калібрувальна машина. Для отримання продукції високої якості передбачені гомогенізація та деаерація соку, що запобігає його розшаруванню, окисленню та потемнінню. На основі проведених розрахунків проведено підбір сучасного обладнання, в основному – безперервно діючого, що дозволяє проводити автоматизацію окремих виробничих процесів та інтенсифікувати виробництво. Коефіцієнт використання підібраного обладнання складає 0,7…0,9. У роботі наведені вимоги до сировини і готового продукту та оптимальні умови його зберігання. Розраховано кількість періодично діючого обладнання, а саме конвеєрів, котлів, вакуум-апаратів. Кількість продукції виготовленої за сезон становить 5 тис. тонн (14,27 моб). Ключові слова: сік, морква, буряк, цукровий сироп, технологічна схема, температура, режим, консерви.

Додаток В

Форма великого штампу для розрахунково-пояснювальної записки Форма малого штампу для розрахунково-пояснювальної записки

Додаток Г

Зразки оформлення бібліографічного опису літературних джерел у курсовій роботі

Додаток Д

Форма специфікації обладнання

Форма великого штампу для аркушів графічної частини

16. Зразок оформлення титульної сторінки курсового проектуФорма № Н-6.01 Національний університет харчових технологій Кафедра технології оздоровчих продуктів

КУРСОВИЙ ПРОЕКТ з дисципліни «Проектування підприємств галузі» на тему: Проект цеху з виробництва спеціальних сортів хліба пшеничного потужністю 10 т/добу

Студента (ки) __4__ курсу ___1___ групи напряму підготовки 6.051701 “Харчові технології та інженерія” Шаповал А. М._ (прізвище та ініціали) Керівник доц. каф. ТОП, доц., к.т.наук (посада, вчене звання, науковий ступінь) ____________ (прізвище та ініціали) Національна шкала ________________ Кількість балів: ________Оцінка: ECTS

Члени комісії _____ _________________ (підпис) (прізвище та ініціали) _____________ ___________________ (підпис) (прізвище та ініціали) ____________ __________________ (підпис) (прізвище та ініціали

Київ - 20 __рік

17. Зразок оформлення завдання на курсовий проектНАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ ХАРЧОВИХ ТЕХНОЛОГІЙ Кафедра Технології оздоровчих продуктів Дисципліна Проектування підприємств галузі Напрям 6.051701 Харчові технології та інженерія Курс 4 Група 1 Семестр VІІІ З А В Д А Н Н Я на курсовий проект студента(ки) Шаповал Анастасії Михайлівни (прізвище, ім'я, по батькові) 1. Тема проекту „Проект цеху з виробництва спеціальних сортів хліба пшеничного потужністю 10 т/добу” 2. Строк здачі студентом закінченої роботи 27.03 2015 р. 3. Вихідні дані до роботи Борошно 1 сорту. Спосіб приготування тіста – опарний. Збагачувачі – ламінарія, пюре моркви, борошно топінамбура. 4. Зміст розрахунково-пояснювальної записки (перелік питань, що їх належить розробити) Вступ. 1. Техніко-економічне обґрунтування проекту. 2. Технологічна частина. 3. Опис будівельної частини 4. Заходи з охорони праці. 5. Охорона навколишнього середовища. Висновки. Список використаної літератури. Додатки. 5. Перелік графічного матеріалу (з точним зазначенням обов'язкових креслень Принципово-технологічна схема виготовлення хліба пшеничного поліпшеного сорту -1 аркуш А1. План цеху на відмітці 0.000. масштаб 1: 100 – 1 аркуш А1. Повздовжній розріз будівлі цеху. Масштаб 1: 50 – 1 аркуш А1. 6. Дата видачі завдання 24.02 2015 р. Студент ______________________________ (підпис) Керівник_______________________________ (підпис) (Прізвище І.П.) «__» 2015 р. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||