Методические рекомендации с курса Инженерная графика, Соединения разъемные и неразъемные, УПИ

« Назад 08 Методические рекомендации с курса Инженерная графика, Соединения разъемные и неразъемные, УПИ 28.01.2018 15:53

08 Методические рекомендации с курса Инженерная графика, Соединения разъемные и неразъемные, УПИ 28.01.2018 15:53ГОУ ВПО «Уральский государственный технический университет - УПИ»

И.П. Конакова, В.А. Белоусова, Э.Э. Истомина, Е.Я. Жигалова

Подготовлено кафедрой «Инженерная графика»

Научный редактор: доц., канд. техн. наук Т. И. Мещанинова

Методические рекомендации с курса Инженерная графика, Соединения разъемные и неразъемные

Содержит теоретический материал для расчета разъемных соединений, оформления сборочных чертежей изделий, сварных соединений, спецификаций, варианты заданий, и необходимый справочный материал для выполнения практической работы

Ó ГОУ ВПО УГТУ-УПИ, 2008

Екатеринбург

ВВЕДЕНИЕ

В учебном пособии рассмотрены различные типы соединений деталей между собой, последовательность и правила разработки комплекта конструкторской документации на сборочную единицу.

Сборочная единица – изделие, состоящее из двух и более деталей, которые подлежат соединению между собой сборочными операциями на предприятии-изготовителе (свинчиванием, клейкой, сваркой, опрессовкой и т.д.).

Соединения деталей могут быть разъемными и неразъемными.

Соединения деталей, которые можно многократно соединять и разъединять, не разрушая формы и размеров деталей, называют разъемными. К таким соединениям относятся резьбовые, шпоночные, штифтовые соединения и др.

Неразъемные соединения – соединения двух или нескольких деталей, которые нельзя разъединить без их разрушения или без разрушения связывающих их элементов.

К неразъемным соединениям относят сварные, заклепочные, паяные соединения, а также соединения, получаемые склеиванием, посадкой с натягом, сшиванием и др.

Способы соединения деталей в сборочную единицу должны обеспечивать возможность сборки и контроля сборочной единицы (ГОСТ 2. 109 – 73).

В комплект конструкторских документов к сборочной единице входят:

- спецификация, определяющая состав сборочной единицы;

- рабочие чертежи нестандартных деталей, входящих в данное изделие;

- сборочный чертеж, представляющий взаимосвязь составных частей изделия.

1. Резьбовые соединения

Резьбовые соединения – это соединения с использованием резьбы. Такие соединения широко используются в различных отраслях машиностроения и могут быть выполнены как с использованием стандартных крепежных деталей (болтов, винтов и т. п.), так и без их применения – соединение двух труб, соединение двух деталей (крышка и корпус).

Основные понятия и параметры резьб устанавливает ГОСТ 11078 – 82 «Резьба. Термины и определения».

Резьба- это винтовая поверхность, образованная при перемещении плоского контура, задающего профиль резьбы, по винтовой линии вдоль боковой поверхности цилиндра или конуса.

Цилиндрическая резьба – резьба, образованная на боковой поверхности цилиндра.

Коническая резьба – резьба, образованная на боковой поверхности конуса.

Резьба может быть наружной и внутренней.

Наружная резьба – резьба, образованная на наружной поверхности цилиндра или конуса.

Внутренняя резьба – резьба, образованная на внутренней цилиндрической или конической поверхности (резьба в отверстии).

Однозаходная резьба – резьба, образованная перемещением одного плоского контура, задающего профиль резьбы. На поверхности детали нарезается одна винтовая канавка.

Многозаходная резьба – резьба, образованная движением двух и более одинаковых контуров, задающих профиль резьбы. На поверхности детали нарезают одновременно несколько винтовых канавок.

По направлению винтовой линии резьба может быть левая и правая.

Правая резьба – резьба, у которой плоский контур, задающий профиль резьбы, вращаясь по часовой стрелке, удаляется вдоль оси резьбы от наблюдателя.

Левая резьба – резьба, у которой плоский контур, задающий профиль резьбы, вращаясь против часовой стрелки, удаляется вдоль оси резьбы от наблюдателя.

Параметры резьбы

Основными параметрами резьбы являются ось резьбы, профиль резьбы, номинальный диаметр резьбы (d), шаг (P) и ход резьбы (Ph).

Ось резьбы – ось, относительно которой образована винтовая поверхность резьбы.

Профиль резьбы– это контур сечения резьбы плоскостью, проходящей через ось резьбы.

Номинальный диаметр резьбы d– диаметр, характеризующий размер резьбы и используемый при ее обозначении.

Шаг резьбы P– расстояние по линии, параллельной оси резьбы, между ближайшими одноименными точками профиля резьбы.

Ход резьбы Ph– расстояние по линии, параллельной оси резьбы, между ближайшими точками резьбы при перемещении исходной точки по винтовой линии на угол 360°.

Рh = Pхn,

где P – шаг резьбы;

n – количество заходов.

Для однозаходных резьб ход резьбы равен шагу резьбы.

Участок резьбы с неполным профилем (вершины и впадины не соответствуют номинальному профилю резьбы) называют – сбегом резьбы.

Длина резьбы – длина участка детали, на котором образована резьба, включая сбег и фаску.

Размеры проточек, фасок, сбегов и недорезов определяют стандарты ГОСТ 14775 – 81, ГОСТ 8820 – 69, ГОСТ 10549 – 80.

Изображение резьбы на чертежах

Резьбу на чертеже изображают условно, независимо от профиля резьбы согласно ГОСТ 2.311 – 68 «Изображение резьбы».

Резьбу на стержне изображают сплошной основной линией по наружному диаметру резьбы и сплошной тонкой по внутреннему диаметру.

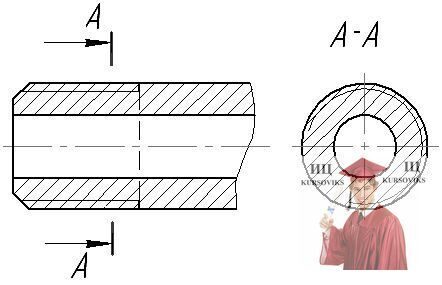

На изображениях, полученных проецированием на плоскость, параллельную оси стержня, сплошную тонкую линию по внутреннему диаметру резьбы проводят на всю длину резьбы без сбега. На видах, полученных проецированием на плоскость, перпендикулярную оси стержня по внутреннему диаметру резьбы, проводят дугу приблизительно на 3/4 окружности, разомкнутую в любом месте. Сплошную тонкую линию при изображении резьбы наносят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы (рис. 1).

Рис. 1 - Изображение резьбы на стержне

Резьбу в отверстии на продольном разрезе изображают сплошной тонкой линией по наружному диаметру и сплошной основной – по внутреннему. На плоскости, перпендикулярной оси резьбы, по наружному диаметру резьбы проводят дугу, равную примерно 3/4 окружности, разомкнутую в любом месте (рис. 2).

Рис. 2 - Изображение резьбы в отверстии

Линию, определяющую границы резьбы, наносят всегда в конце полного профиля резьбы (до сбега) сплошной основной линией до линии наружного диаметра резьбы (рис. 1, 2).

Фаски на стержне с резьбой и в отверстии с резьбой, не имеющие специального конструктивного назначения, в проекции на плоскость, перпендикулярную к оси резьбы, не изображают (рис. 1, 2).

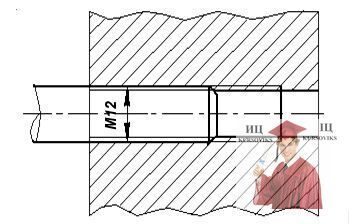

При изображении наружной резьбы в разрезе невидимая часть границы резьбы наносится штриховой линией (рис. 3).

Рис. 3 - Изображение наружной резьбы в разрезе

Типы и назначения резьб

По своему назначению резьбы делятся на крепежные и ходовые].

Крепежные резьбы служат для прочного, плотного соединения деталей и обеспечивают относительную неподвижность деталей.

К крепежным относятся: метрическая цилиндрическая, метрическая коническая, трубная цилиндрическая, трубная коническая резьба.

Ходовые резьбы используют для преобразования вращательного движения в поступательное. Они обеспечивают перемещение одной детали относительно другой, например, трапецеидальная резьба – для передачи осевых усилий и движения в ходовых винтах. Симметричный профиль обеспечивает использование резьбы в реверсивных ходовых механизмах.

Упорная резьба с несимметричным профилем применяется в тех случаях, когда винт должен передавать большие усилия в одном направлении (например, в грузовых винтах, домкратах, тисках и т.д.).

Прямоугольная резьба используется в соединениях, где не должно произойти самоотвинчивания под действием нагрузки.

Все резьбы можно разделить на стандартные и нестандартные.

Стандартные резьбы имеют параметры, установленные государственными стандартами. К нестандартным относятся прямоугольная, квадратная и специальные резьбы.

Специальная резьба имеет стандартный профиль, но какой-либо параметр резьбы не соответствует стандарту. Условное обозначение специальных резьб «Сп».

Например: СпМ19 – резьба специальная метрическая, так как номинальный диаметр не соответствует ГОСТу.

Применяют резьбы специального назначения, среди которых часовая резьба, круглая резьба для патронов и цоколей электрических ламп, резьба для объективов микроскопов и др.

Резьбовые соединения стандартными крепежными деталями

Резьбовые соединения – это разъемные соединения двух деталей с помощью резьбы, в которых одна деталь имеет наружную резьбу, а другая внутреннюю.

Изображение резьбового соединения выполняется по ГОСТ 2.311 – 68. На разрезах резьбового соединения в изображении на плоскости, параллельной его оси, резьба стержня закрывает резьбу в отверстии. Линия штриховки доводится до сплошной основной линии. Обозначение резьбы на чертеже осуществляется по наружному диаметру (рис. 4).

Рис. 4 - Обозначение резьбы на стержне в резьбовом соединении

Соединения резьбовые стандартными деталями осуществляются с помощью болтов, шпилек, винтов, гаек и шайб. Структура обозначения стандартных крепежных деталей, имеющих метрическую резьбу следующая:

ИзделиеА 2 MI2 х 0,5 - 6д х 60.58.35 x Т4 6 ГОСТ

|

1 |

наименование изделия |

|

2 |

класс точности (при необходимости) |

|

3 |

исполнение |

|

4 |

номинальный диаметр резьбы |

|

5 |

мелкий шаг |

|

6 |

поле допуска резьбы |

|

7 |

длина болта, винта, шпильки, мм |

|

8 |

класс прочности материала |

|

9 |

указание о применяемом материале |

|

10 |

обозначение вида покрытия |

|

11 |

толщина покрытия, мкм. |

|

12 |

номер стандарта |

Между позициями 1, 2; 9, 10 и 11, 12 оставляются промежутки, равные ширине прописной буквы данного размера шрифта. Исполнение 1, крупный шаг резьбы, отсутствие покрытия в условном обозначении не указываются.

Класс прочности (позиция 8 в обозначении крепежных деталей) выбирается в зависимости от марки материала по ГОСТ 1759 – 70 (табл. 1.).

Таблица 1

Класс прочности гаек, болтов, винтов, шпилек, изготовленных из различных марок сталей

|

Марка материала |

Класс прочности |

|

|

для гаек |

для болтов, винтов, шпилек

|

|

|

Ст- 3 кл 3 |

4 |

3,6 |

|

Сталь 20 |

5; 8 |

4.6; 5.8 |

|

Сталь 30, 35 |

6 |

5.6 |

|

Сталь 40 |

6; 8 |

6.6; 6.8 |

При указании класса прочности в обозначении резьбового изделия точки между цифрами не ставят. Например: пишут 58 вместо 5.8.

Примеры условного обозначения

Болт 2М14 х 50.58 ГОСТ 7798 – 70

Болт второго исполнения, номинальный диаметр резьбы 14 мм, с крупным шагом длиной 50 мм, класс прочности материала 5.6, без покрытия.

Шпилька MI6x0.75-6g x 130.58 ГОСТ 22032 – 76

Шпилька с диаметром резьбы 16 мм, мелким шагом 0.75 мм, с полем допуска 6q, длиной 130 мм, класс прочности материала 5.8, без покрытия.

Винт М6х30.58 ГОСТ I49I – 80

Винт с диаметром резьбы 6 мм, длиной 20 мм, класс прочности материала 5.8, без покрытия.

Гайка 2 M16x0.75.5 ГОСТ 5915 – 70

Гайка второго исполнения, диаметр резьбы 16 мм, шаг 0,75, класс прочности 5, без покрытия.

Шайба 22.01 ГОСТ 11371 – 78

Шайба первого исполнения, диаметр крепежной детали 22 мм, группа материала 01, без покрытия.

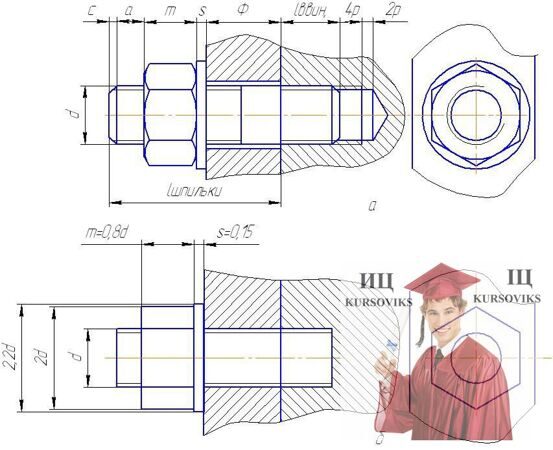

Соединение деталей болтом

В соединение деталей болтом входят следующие крепежные детали: болт, гайка, шайба.

Болт – стандартное резьбовое изделие, представляющее собой стержень, имеющий на одном конце резьбу под гайку, на другом – головку различной формы. Форма головки болта может быть шестигранной, круглой, кольцевой.

Чаще всего в технике применяются болты с шестигранной формой головки болта с конической фаской. Конструкцию и размеры болтов с шестигранной головкой нормальной точности определяет ГОСТ 7798 – 70 (табл. 2).

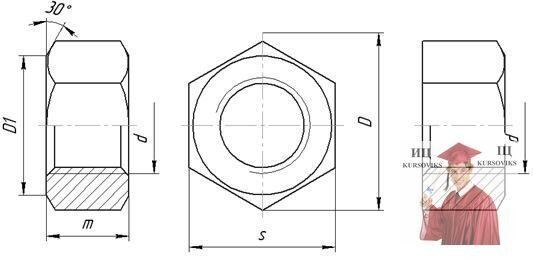

Гайка – резьбовое изделие, имеющее отверстие с резьбой для навинчивания на болт или шпильку.

Наиболее широкое применение получили шестигранные гайки, которые изготовляются классов точности В, А, С (нормальной, повышенной, грубой точности). Класс точности определяет чистоту отдельных поверхностей гайки. Гайки классов А и В имеют метрическую резьбу с крупным или мелким шагом, а гайки класса С имеют резьбу только с крупным шагом.

Гайки по исполнению могут быть двух видов: исполнение 1 – с двумя наружными фасками, 2 – с одной наружной конической фаской (табл. 4).

Шайба – деталь, которую устанавливают под гайку или головку болта, не имеющая резьбы, с отверстием, несколько большим диаметра стержня (болта или шпильки) сравнительно малой толщины.

Круглые шайбы, изготовляемые по ГОСТ 11371 – 78 (в виде сплошного кругового кольца), выпускают в двух исполнениях: исполнение 1 – без фасок и исполнение 2 – с фаской (табл. 5).

Для соединения деталей с помощью болта в них просверливаются сквозные отверстия диаметром, несколько большим диаметра стержня болта d (рис. 5). Сквозь отверстия пропускается болт и стягиваются детали гайкой, навернутой на резьбовой конец стержня болта. Для равномерной передачи усилия под гайку подкладывается шайба. На рис. 5, а представлено действительное изображение болтового соединения, на рис. 5, б – упрощенное.

|

б |

Параметры s, m, c, a зависят от номинального диаметра болта и могут быть подобраны из таблиц машиностроительных справочников.

Длина болта L подсчитывается по формуле

L = Ф1 +Ф2 + m +s + a + с, (1)

где Ф1 и Ф2 – толщина соединяемых деталей;

m – высота гайки;

s – толщина шайбы;

а – запас резьбы;

с – фаска резьбы;

a + с = 0,3d.

Рис. 5 - Действительное (а) и упрощенное (б)изображение болтового соединения

Рассчитав длину болта по приведенной выше формуле, необходимо подобрать по ГОСТ ближайшее стандартное значение (табл. 3).

При вычерчивании конструктивных (действительных) изображений стандартными крепежными деталями размеры всех элементов берут соответствующими, указанным в стандарте (табл. 3, 4, 5).

На сборочных чертежах и чертежах общих видов применяют

упрощенные изображения резьбовых соединений. ГОСТ 2.515 – 66 устанавливает правила упрошенного изображения крепежных деталей и соединений крепежными деталями.

Упрощенные изображения вычерчиваются по относительным размерам в зависимости от номинального диаметра резьбы (d) – рис. 5, б. На упрощенных изображениях резьба показывается по всей длине стержня; фаски, скругления не изображаются; зазоры между стержнем крепежной детали и отверстием не изображается. На видах, полученных проецированием на плоскость, перпендикулярную оси резьбы, резьба на стержне изображается одной окружностью, соответствующей наружному диаметру резьбы, шайба не показывается.

Пример расчета болтового соединения

Для соединения двух деталей (фланцев) толщиной 22 и 26 мм (Ф1 и Ф2) с помощью болта (ГОСТ 7798 – 70), гайки (ГОСТ 5915 – 70) и шайбы (ГОСТ 11371 – 78) необходимо рассчитать длину болта и подобрать болт по ГОСТ 7798 – 70 (табл. 3). Задан параметр резъбы болта и гайки М16.

В соответствии с известным номинальным диаметром болта, гайки (16 мм) высота гайки, взятая из таблицы 4, составляет 13мм, толщина шайбы – 3 мм (табл. 5).

Подсчет длины болта по формуле (1) приведен ниже:

L = 22 + 26 +13 + 3 + 0,3х16 = 68,8 мм

Для рассчитанной длины болта (68,8 мм) из табл. 3 в первой колонке выбирается его длина ближайшая к расчетной. В данном примере длина болта в соответствии с ГОСТ 7798 – 70 составляет 70мм.

Болтовое соединение можно записать следующим образом:

Болт М16х70.58 ГОСТ 7798 – 70

Гайка М16.5 ГОСТ 5915 – 70

Шайба 16.01 ГОСТ 11371 – 78

Таблица 2

Болты с шестигранной головкой (нормальной точности) по ГОСТ 7798 – 70 (исполнение 1)

|

D1=(0.9….0.95)S C=0,1d Основные размеры болтов, мм |

||||||

|

d |

Шаг резьбы Р |

S |

H |

D |

R |

|

|

Крупный |

Мелкий |

|||||

|

6 |

1 |

- |

10 |

4 |

10,9 |

0,25….0,6 |

|

8 |

1,25 |

1 |

13 |

5,3 |

14,2 |

0,4….1,1 |

|

10 |

1,5 |

1,25 |

17 |

6,7 |

18,7 |

0,4….1,1 |

|

12 |

1,75 |

1,25 |

19 |

7,5 |

20,9 |

0,5….1,6 |

|

14 |

2 |

1,5 |

22 |

8,8 |

24,0 |

0,6….1,6 |

|

16 |

2 |

1,5 |

24 |

10 |

26,7 |

0,6….1,6 |

|

18 |

2,5 |

1,5 |

27 |

12 |

29,6 |

0,6….1,6 |

|

20 |

2,5 |

1,5 |

30 |

12,5 |

33,0 |

0,8….2,2 |

|

22 |

2,5 |

1,5 |

32 |

14 |

35,0 |

0,8….2,2 |

|

24 |

3 |

2 |

36 |

15 |

39,6 |

0,8….2,2 |

|

27 |

3 |

2 |

41 |

17 |

45,2 |

1….2,7 |

|

30 |

3,5 |

2 |

46 |

18,7 |

50,9 |

1….2,7 |

|

Пример условного обозначения болта с резьбой М12, крупным шагом, длиной 60мм: Болт М12х60.58ГОСТ7798 – 70. |

||||||

Таблица 3

Длина резьбы Lo при номинальном диаметре резьбы d и длине болта

|

d L |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

|

14 |

14 |

14 |

14 |

14 |

|

|

|

|

|

|

|

|

|

|

16 |

16 |

16 |

16 |

16 |

16 |

|

|

|

|

|

|

|

|

|

18 |

18 |

18 |

18 |

18 |

18 |

18 |

|

|

|

|

|

|

|

|

20 |

20 |

20 |

20 |

20 |

20 |

20 |

|

|

|

|

|

|

|

|

22 |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

|

|

|

|

|

|

|

25 |

18 |

25 |

25 |

25 |

25 |

25 |

25 |

|

|

|

|

|

|

|

28 |

18 |

22 |

28 |

28 |

28 |

28 |

28 |

|

|

|

|

|

|

|

30 |

18 |

22 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

|

|

|

|

32 |

18 |

22 |

26 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

|

|

|

|

35 |

18 |

22 |

26 |

30 |

35 |

35 |

35 |

35 |

35 |

35 |

35 |

|

|

|

38 |

18 |

22 |

26 |

30 |

38 |

38 |

38 |

38 |

38 |

38 |

38 |

|

|

|

40 |

18 |

22 |

26 |

30 |

34 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

|

|

45 |

18 |

22 |

26 |

30 |

34 |

38 |

45 |

45 |

45 |

45 |

45 |

45 |

|

|

50 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

50 |

50 |

50 |

50 |

50 |

50 |

|

55 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

55 |

55 |

55 |

55 |

55 |

|

60 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

60 |

60 |

60 |

60 |

|

65 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

65 |

65 |

65 |

|

70 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

70 |

70 |

|

75 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

75 |

|

80 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

80 |

|

85 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

85 |

|

90 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

95 |

|

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

100 |

|

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

105 |

|

|

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

110 |

|

|

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

115 |

|

|

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

120 |

|

|

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

130 |

|

|

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

140 |

|

|

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

150 |

|

|

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

Таблица 4

Гайки шестигранные (нормальной точности) по ГОСТ 5915 – 70

|

Исполнение 1 Исполнение 2

D1= (0,9…0,95)S Размеры, мм |

|||||

|

d |

Шаг резьбы, P |

m |

S |

D |

|

|

Крупный |

Мелкий |

||||

|

6 |

1 |

|

5 |

10 |

10,9 |

|

8 |

1,25 |

1 |

6,5 |

13 |

14,2 |

|

10 |

1,5 |

1,25 |

8 |

17 |

18,7 |

|

12 |

1,75 |

1,25 |

10 |

19 |

20,9 |

|

14 |

2 |

1,5 |

11 |

22 |

23,4 |

|

16 |

2 |

1,5 |

13 |

24 |

26,2 |

|

18 |

2,5 |

1,5 |

15 |

27 |

29,6 |

|

20 |

2,5 |

1,5 |

16 |

30 |

33,0 |

|

22 |

2,5 |

1,5 |

18 |

32 |

35,0 |

|

24 |

3 |

2 |

19 |

36 |

39,6 |

|

27 |

3 |

2 |

22 |

41 |

45,2 |

|

30 |

3,5 |

2 |

24 |

46 |

50,8 |

|

Пример условного обозначения гайки с резьбой М12, мелким шагом 1,25, исполнения 2, классом прочности 5: Гайка 2М12 1,25.5 ГОСТ5915 – 70. |

|||||

Таблица 5

Шайбы круглые по ГОСТ 11371 – 78

|

Исполнение 1 Исполнение 2 Размеры, мм |

||||||

|

Диаметр резьбы болта |

d1 |

d2 |

S |

C |

k |

|

|

не мeнее |

не более |

|||||

|

6 |

6,4 |

12 |

1,6 |

0,4 |

0,8 |

0,8 |

|

8 |

8,4 |

16 |

||||

|

10 |

10,5 |

20 |

2,0 |

0,5 |

1,0 |

1,0 |

|

12 |

13,0 |

24 |

2,5 |

0,6 |

1,25 |

1,25 |

|

14 |

15,0 |

28 |

||||

|

16 |

17,0 |

30 |

3,0 |

0,75 |

1,5 |

1,5 |

|

18 |

19,0 |

34 |

||||

|

20 |

21,0 |

37 |

||||

|

22 |

23,0 |

39 |

||||

|

24 |

25,0 |

44 |

4,0 |

1,0 |

2,0 |

|

|

27 |

28,0 |

50 |

||||

|

30 |

31,0 |

56 |

||||

|

36 |

37,0 |

66 |

5,0 |

1,25 |

2,5 |

|

|

Пример условного обозначения шайбы исполнения 2, для болта с резьбой М10, из материала группы 01: Шайба 2.10.01 ГОСТ 11371 – 78. |

||||||

Соединение деталей шпилькой

В соединение деталей шпилькой входят шпилька, гайка, шайба.

Шпилька – стандартное изделие, представляющее собой цилиндрический стержень, имеющий на одном конце (посадочном) резьбу для ввинчивания в одну из соединяемых деталей, а на другом (стяжном) – резьбу для навинчивания гайки.

Форма и размеры шпилек общего применения приведены

в ГОСТ 22032 – 76 – ГОСТ 22043 – 76.

Шпильки выпускают с метрической резьбой номинальной и повышенной точности с различной или одинаковой длиной ввинчиваемых концов.

Длина L1 ввинчиваемого резьбового (посадочного) конца шпильки зависит от ее диаметра и материала детали, в отверстие которой завинчивается шпилька, вторым концом она входит в отверстие другой детали без резьбы.

Данные о размерах глубины ввинчивания шпильки L1 в базовую деталь в зависимости от материала детали приведены в табл. 6. Более мягкий материал базовой детали предполагает выбор шпильки с большим размером ввинчиваемого конца.

Таблица 6

Размеры ввинчиваемого конца шпильки в зависимости от материала детали

|

Длина ввинчиваемого конца (L1) |

ГОСТ |

Область применения |

|

d |

22032 – 76 |

Сталь, бронза, латунь |

|

1,2d |

22034 – 76 |

Чугун серый |

|

1,6d |

22036 – 76 |

Чугун ковкий |

|

2,0d |

22038 – 76 |

Легкие сплавы |

|

2,5d |

22040 – 76 |

Параметры шпилек с ввинчиваемым концом равным диаметру резьбы шпильки (нормальной точности) по ГОСТ 22032 – 76 приведены в табл. 7. Данные по связи длины шпильки с номинальным диаметром и длиной резьбового конца сведены в табл. 8.

При выполнении соединения деталей с помощью шпилек посадочный конец шпильки ввинчивается в глухое отверстие одной из деталей; на стяжной конец надевается присоединяемая деталь, затем шайба и навинчивается гайка, которая и прижимает детали одну к другой.

Конструктивное и упрощенное изображение шпилечного соединения представлено на рис. 6.

Длина шпильки L (без ввинчиваемого конца) рассчитывается по формуле

L = Ф + m + s+ a + c, (2)

где Ф – толщина соединяемой детали;

m – высота гайки;

s – толщина шайбы;

а – запас резьбы;

c – фаска резьбы;

а + с = 0,3d.

После определения расчетной длины шпильки подбирается по ГОСТу ближайшее стандартное значение Lст в зависимости от диаметра шпильки d (табл. 8).

Рис. 6 - Действительное (а) и упрощенное (б) изображение соединений деталей шпилькой

Упрощенное изображение соединения деталей шпилькой вычерчивают по относительным размерам с учетом требований ГОСТ 2.315 – 68. В упрощенном изображении шпилечного соединения конец глухого отверстия детали не показывают.

Пример расчета шпилечного соединения

Для присоединения детали (фланца) толщиной 20 мм (Ф) к базовой

детали с помощью шпильки (ГОСТ 22032 – 76 – табл. 7), гайки

(ГОСТ 5915 – 70) и шайбы (ГОСТ 11371 – 78) необходимо рассчитать длину шпильки и подобрать стандартную шпильку по ГОСТ 22032 – 76 (табл. 8). Задан параметр резъбы шпильки и гайки М14.

В соответствии с известным номинальным диаметром шпильки, гайки (14 мм), высота гайки, взятая из таблицы 4, составляет 10мм, толщина

шайбы – 2,5 мм (табл. 5).

Подсчет длины шпильки по формуле (2) приведен ниже:

L = 20 + 11 +2,5 + 0,3х14 = 3771 мм

Для рассчитанной длины шпильки (37,7 мм) из табл. 8 в первой колонке выбирается ее длина ближайшая к расчетной. В данном примере длина шпильки в соответствии с ГОСТ 22032 – 76 составляет 38 мм.

Шпилечное соединение можно записать следующим образом:

Шпилька М14х38.58 ГОСТ 22032 – 76

Гайка М14.5 ГОСТ 5915 – 70

Шайба 14.01 ГОСТ 11371 – 78

Таблица 7

Шпильки с ввинчиваемым концом L = 1,0 d (нормальной точности) по ГОСТ 22032 – 76

|

Номинальный диаметр резьбы |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

|

|

Шаг Р |

Крупный |

1 |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3 |

3,5 |

4 |

||||

|

Мелкий |

|

1 |

1,25 |

1,5 |

2 |

3 |

||||||||

|

Диаметр стержня d |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

|

|

Длина ввинчиваемого резьбового конца L |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

|

|

Размер фаски «С» не менее |

для крупного шага резьбы |

1 |

1,5 |

2 |

2,5 |

3 |

||||||||

|

для мелкого шага резьбы |

|

1 |

1,5 |

2 |

2,5 |

|||||||||

|

Пример условного обозначения шпильки с резьбой М14, мелким шагом 1,5мм, длиной 70мм, классом прочности 5.8: Шпилька М14 1,5 70.58 ГОСТ22032 – 76. |

||||||||||||||

Таблица 8

Размеры шпилек, мм

|

Длина L |

Номинальный диаметр резьбы d |

||||||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

|

|

Длина резьбового конца Lo |

|||||||||||||

|

16 |

x |

x |

x |

|

|

|

|

|

|

|

|

|

|

|

18 |

x |

x |

x |

|

|

|

|

|

|

|

|

|

|

|

20 |

x |

x |

x |

|

|

|

|

|

|

|

|

|

|

|

22 |

18 |

x |

x |

|

|

|

|

|

|

|

|

|

|

|

25 |

18 |

x |

x |

x |

x |

|

|

|

|

|

|

|

|

|

28 |

18 |

22 |

x |

x |

x |

|

|

|

|

|

|

|

|

|

30 |

18 |

22 |

x |

x |

x |

|

|

|

|

|

|

|

|

|

32 |

18 |

22 |

x |

x |

x |

|

|

|

|

|

|

|

|

|

35 |

18 |

22 |

26 |

x |

x |

|

|

|

|

|

|

|

|

|

38 |

18 |

22 |

26 |

30 |

x |

x |

x |

|

|

|

|

|

|

|

40 |

18 |

22 |

26 |

30 |

x |

x |

x |

x |

|

|

|

|

|

|

42 |

18 |

22 |

26 |

30 |

34 |

x |

x |

x |

|

|

|

|

|

|

45 |

18 |

22 |

26 |

30 |

34 |

x |

x |

x |

x |

X |

|

|

|

|

48 |

18 |

22 |

26 |

30 |

34 |

38 |

x |

x |

x |

X |

|

|

|

|

50 |

18 |

22 |

26 |

30 |

34 |

38 |

x |

x |

x |

X |

|

|

|

|

55 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

x |

x |

X |

x |

|

|

|

60 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

x |

X |

x |

x |

|

|

65 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

Х |

х |

х |

|

|

70 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

х |

х |

х |

|

75 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

х |

х |

|

80 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

х |

х |

|

85 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

х |

|

90 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

х |

|

95 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

100 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

105 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

110 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

115 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

120 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

130 |

18 |

22 |

26 |

30 |

34 |

38 |

42 |

46 |

50 |

54 |

60 |

66 |

78 |

|

140 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

56 |

60 |

66 |

72 |

84 |

|

150 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

56 |

60 |

66 |

72 |

84 |

|

160 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

56 |

60 |

66 |

72 |

84 |

|

170 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

56 |

60 |

66 |

72 |

84 |

|

Знаком «x» отмечены шпильки с Lo=L-0,5d. |

|||||||||||||

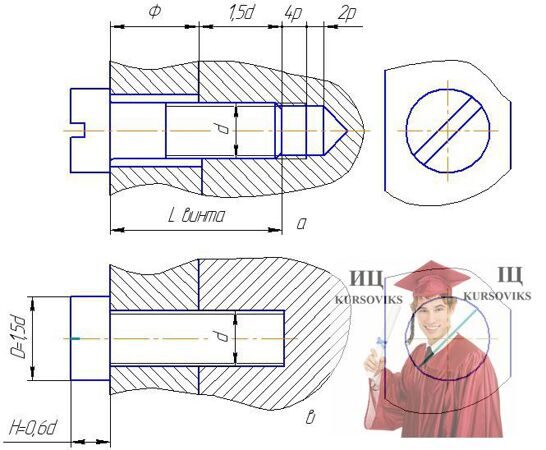

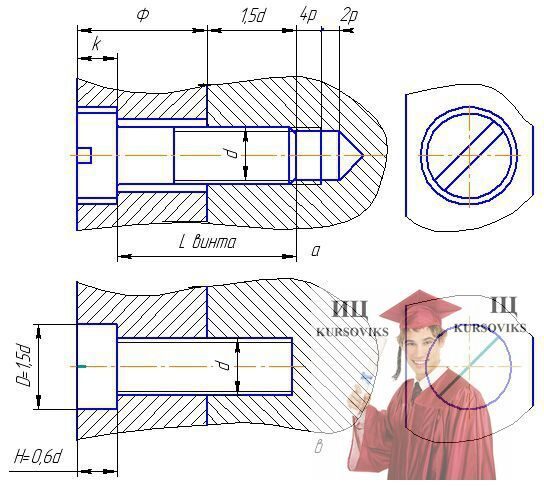

Соединение деталей винтом

Винты для металла используют как крепежные детали и как винты установочные – фиксирующие взаимное расположение деталей при сборке машин.

Винт крепежный, как и шпилька, ввинчивается в резьбовое отверстие базовой детали, прижимая к ней другую деталь, имеющую отверстие без резьбы, головкой винта (рис. 7, а).

Длина ввинчиваемого конца винта зависит от материала базовой детали и может быть равна 1,5 d для стали и 2 d в остальных случаях.

Расчетная длина винта определяется по формуле

L = Ф + 1,5 d, (3)

где Ф – толщина фланца;

d – диаметр винта.

После определения расчетной длины винта подбирается по ГОСТу ближайшее стандартное значение (табл. 9).

Рис. 7 - Действительное (а) и упрощенное (б) соединение деталей винтом

Упрощенное изображение винтового соединения вычерчивается с соблюдением требований ГОСТ 2.315 – 68. Кроме рассмотренных ранее упрощений, необходимо на виде, перпендикулярном оси винта, шлиц показывать сплошной основной линией толщиной 2S под углом 45º к оси (рис. 7, б).

Винты с потайной (рис. 8) и полупотайной (конической) головками часто применяют вместо болтов, когда выступающие головки мешают работе механизма.

При расчете длины винта с потайной головкой учитывается высота головки винта (k). Расчетная длина винта с потайной головкой для базовой детали из стали определяется по формуле

L = Ф – k + 1,5 d, (4)

где Ф – толщина фланца;

k – высота головки винта;

d – диаметр винта.

После определения расчетной длины винта подбирается по ГОСТу ближайшее стандартное значение (табл. 9).

Рис. 8 - Действительное (а) и упрощенное (б) соединения деталей винтом

Пример расчета винтового соединения

Для присоединения детали (фланца) толщиной 25 мм (Ф) к базовой детали с помощью винта с цилиндрической головкой необходимо рассчитать длину винта и подобрать для него стандартную длину по ГОСТ 1491 – 80 (табл. 9). Задан параметр резъбы винта М10.

Подсчет длины винта по формуле (3) приведен ниже:

L = 25 + 15 = 40 мм.

Полученное значение длины винта соответствует стандартному в соответствии с ГОСТ 1491 – 80 (табл. 9).

Для данного винтового соединения запись винта представлена следующим образом:

Винт М10х40.58 ГОСТ 1491 – 80

Таблица 9

Винты с цилиндрической головкой по ГОСТ1491 – 80

|

Размеры, мм. |

|||||||||

|

d |

Диаметр головки D |

Высота головки k |

Ширина шлица n |

Глубина Шлица t |

Радиус под головкой R |

Длина винта L |

Длина резьбы Lo в зависимости от L. |

||

|

от |

до |

L |

Lo |

||||||

|

4 |

7,0 |

2,8 |

1,0 |

1,4 |

0,35 |

4 |

70 |

18-70 |

14 |

|

5 |

8,5 |

3,5 |

1,2 |

1,7 |

0,5 |

5 |

70 |

20-70 |

16 |

|

6 |

10,0 |

4,0 |

1,6 |

2,0 |

0,6 |

6 |

70 |

22-70 |

18 |

|

8 |

13,0 |

5,0 |

2,0 |

2,5 |

1,1 |

12 |

70 |

28-70 |

22 |

|

10 |

16,0 |

6,0 |

2,5 |

3,0 |

1,1 |

18 |

70 |

32-70 |

26 |

|

12 |

18,0 |

7,0 |

3,0 |

3,5 |

1,6 |

22 |

85 |

35-85 |

30 |

|

(14) |

21,0 |

8,0 |

3,0 |

3,5 |

1,6 |

25 |

90 |

40-90 |

34 |

|

16 |

24,0 |

9,0 |

4,0 |

4,0 |

1,6 |

30 |

95 |

45-95 |

38 |

|

Длины винтов берутся из ряда 12,14,16,(18),20,(22),25,(28),30,(32),35,(38),40, (42),45,(48),50,55,60,65,70. Пример условного обозначения винта с диаметром резьбы 12 мм, c крупным шагом, длиной 50мм, с классом прочности 5.8: Винт М12 50.58 ГОСТ1491 – 80. |

|||||||||

Штифтовые соединения

Штифтом называют обработанный стержень круглого сечения, имеющий цилиндрическую или коническую форму.

Штифтовые соединения широко распространены в промышленности и применяются для неподвижного соединения двух деталей и точной фиксации их друг относительно друга. В некоторых случаях штифты играют также предохранительную роль: срезаясь при перегрузке, они предотвращают разрушение соединяемых деталей. В отверстиях штифты удерживаются силой трения, создаваемой при монтаже соединения с натягом, или благодаря расклепыванию концов штифта.

Штифты на разрезах показывают нерассеченными, если секущая плоскость проходит вдоль их оси (рис. 9). В обозначении штифта указывают его диаметр, длину и номер стандарта.

Штифт 10 х 50 ГОСТ 3128 – 70

Рис. 9 - Действительное (а) и упрощенное (б) изображение штифтового соединения

Условные изображения резьбовых соединений стандартными крепежными деталями

На сборочных чертежах могут использоваться условные изображения крепежных деталей в соединениях. Условные изображения соединений вычерчивают с учетом требований ГОСТ 2.315 – 68

Крепежные детали, у которых диаметры стержней равны или менее 2 мм, изображаются на чертеже условно. Размер изображения должен давать полное представление о характере соединения (табл. 10).

Таблица 10

Условные изображения соединений стандартными крепежными деталями

|

Соединение деталей |

Изображение на виде |

Изображение в сечении |

|

Болтом |

|

|

|

Шпилькой |

|

|

|

Винтом |

|

|

|

Винтом с потайной головкой |

|

|

|

Штифтом |

|

|

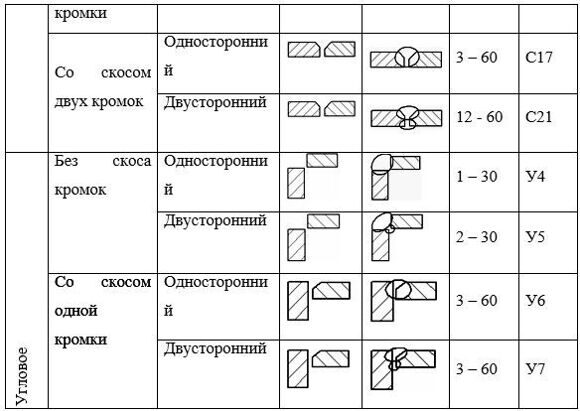

2. Соединения сварные

Сварное соединение – комплекс деталей, соединенных с помощью сварного шва.

Сварка– неразъемное соединение, получаемое посредством установления межатомных связей между соединяемыми деталями при их нагревании и (или) пластической деформации (ГОСТ 2.601 – 84).

Сварные соединения различают:

- по виду сварки (определяется № ГОСТ);

- по способу механизации (обозначение буквенное):

сварка автоматическая – А;

сварка полуавтоматическая – П;

сварка ручная – Р;

- по типу соединений деталей под сварку (обозначение буквенное).

Взаимное расположение свариваемых деталей:

стыковое – С;

угловое – У;

тавровое – Т;

внахлестку – Н;

- по виду подготовки кромок свариваемых деталей (обозначение цифровое):

со скосом одной кромки;

со скосом двух кромок;

без скоса кромок;

с отбортовкой;

- по характеру выполненного шва:

односторонний – шов расположен с одной стороны изделия;

двусторонний – шов расположен с двух сторон изделия.

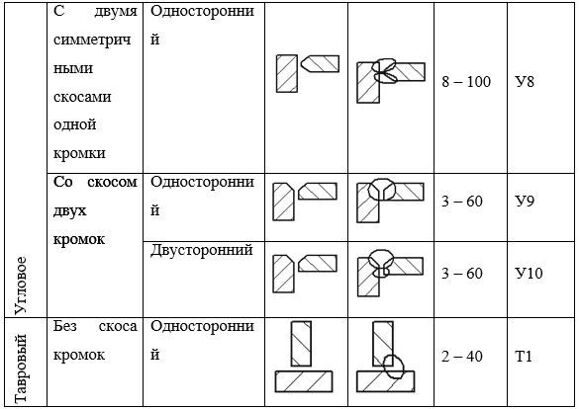

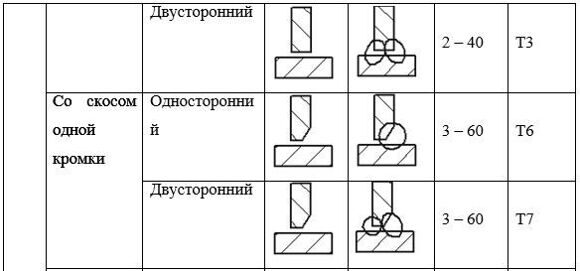

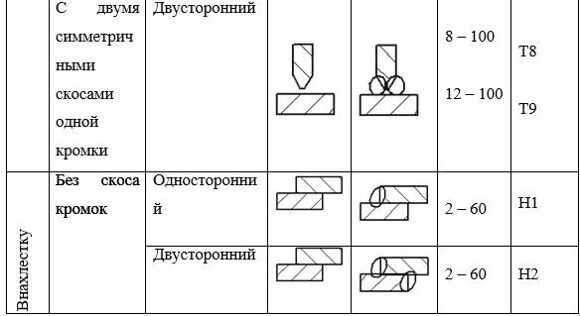

Основные типы швов сварных соединений (ГОСТ 5264 – 80) приведены в табл. 11.

Сварные прерывистые швы по расположению проваренных участков могут быть цепными, шахматными, точечными:

- цепные – с последовательным расположением провариваемых участков;

- шахматные – с шахматным расположением провариваемых участков;

- точечные.

Изображение и обозначение сварных соединений

Условные обозначения и изображения швов сварных соединений на чертежах установлены ГОСТ 2.312 – 72.

Шов сварной независимо от способа сварки условно изображается:

видимый – сплошной основной линией толщиной S (рис. 10, а);

невидимый – штриховой линией толщиной S/2 (рис. 10, б).

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают «+», который выполняют сплошными линиями (рис. 11). Невидимые одиночные точки не изображают.

От изображения шва или одиночной точки проводят линию-выноску с полочкой, заканчивающуюся односторонней стрелкой.

Рис. 10 - Изображение видимого (а) и невидимого сварного шва (б)

Рис. 11 - Изображение точечных сварных швов, размеры сварной точки

Схема структуры условного обозначения стандартного сварного шва или одиночной сварной точки приведена на рис. 12.

Рис. 12 - Схема структуры условного обозначения сварных швов

1 – Обозначение стандарта на типы и конструктивные элементы швов сварных соединений.

2 – Буквенно - цифровое обозначение шва по стандарту на типы и конструктивные элементы швов сварных соединений. Примеры буквенно – цифровых обозначений швов приведены в табл. 11.

3 – Условное обозначение способа шва по стандарту на типы и конструктивные элементы швов стандартных соединений.

4 – Размер катета согласно стандарту на типы и конструктивные элементы швов стандартных соединений изображается знаком .

5 – Характеристика шва по протяженности:

для прерывистого шва – размер длины проваренного участка указывается до знака « / » или «Z» и размер шага (не проваренного участка).

6 – Вспомогательные знаки для характеристики сварных швов.

Вспомогательные знаки, в случае необходимости их простановки, выполняются сплошными тонкими линиями, высота их должна быть равна высоте цифр, входящих в обозначение шва.

Для швов таврового, углового и внахлестку соединений проставляют знак и размер катета. Знак выполняют сплошными тонкими линиями, равным высоте цифр, входящих в обозначение шва.

Размер катета должен быть не больше наименьшей толщины свариваемых деталей согласно стандарту на сварной шов.

Условное обозначение швов сварных соединений для видимого шва наносят на полке – выноске (рис. 10, а), а для невидимого шва обозначение помещают под полкой – выноской (рис. 10, б).

Вспомогательные знаки для характеристики сварных швов приведены

в табл. 12.

Упрощения обозначений швов сварных соединений

При наличии одинаковых швов условное обозначение наносят у одного из изображений, а от изображений остальных швов проводят линии – выноски с небольшими полками. Всем одинаковым швам присваивается одинаковый номер, который проставляют на линии – выноске шва с условным обозначением. Все другие швы отмечаются лишь тем же порядковым номером (рис. 13).

Рис. 13 - Условные обозначения одинаковых швов сварных соединений

Таблица 11

Основные типы швов сварных соединений (ГОСТ 5264 – 80)

Таблица 12

3. Сборочный чертеж

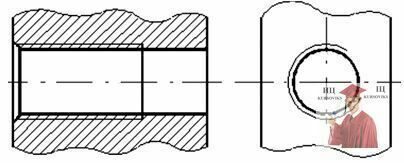

Сборочный чертеж – это документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля.

Содержание и правила оформления сборочных чертежей устанавливает ГОСТ 2.109 – 73. Сборочный чертеж должен содержать:

- изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу, и обеспечивающее возможность осуществления сборки и контроля изделия;

- номера позиций составных частей, входящих в изделие;

- размеры: и другие параметры, которые должны быть выполнены и проконтролированы по данному сборочному чертежу; указания о методах выполнения неразъемных соединений (паяных, сварных и др.);

- техническую характеристику изделия (при необходимости).

Изображение сборочной единицы должно давать представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу.

Различают сборочный чертеж и чертеж общего вида сборочной единицы.

На сборочном чертеже нет необходимости выявлять форму всех деталей, поэтому он может содержать меньшее количество изображений, чем чертеж сборочной единицы общего вида, где должны быть выявлены технические формы всех деталей. Для выполнения этого требования часто дают ряд дополнительных изображений для групп деталей или отдельных деталей.

На чертеже общего вида допускается изображать соседние изделия, сопрягаемые с конструируемыми. Такие изделия называются «обстановка» и вычерчиваются сплошными тонкими линиями по линии контура с указанием необходимых данных для определения места установки и «крепления».

В разрезах и сечениях «обстановку» не штрихуют. Деталь «обстановки» в спецификации не выписывается и номер позиции на нее не ставится. Название детали при необходимости наносят на поле чертежа на полке линии выноски.

Изображения изделия на чертеже выполняются в проекционной связи по отношению к главному виду или сопровождаются надписями в соответствии с ГОСТ 2.305 – 68, которые указывают направление взгляда.

Некоторые изображения могут быть выполнены в увеличенном или уменьшенном масштабе по отношению к главному виду.

Смежные детали в разрезах и сечениях выделяют разной по направлению и плотности штриховкой, одинаковой для каждой детали на всех изображениях. Соединения резьбовые изображают упрощенно по ГОСТ 2.315 – 68 (приложение 1, сборочный чертеж «Кондуктор»).

Проставление позиций на сборочном чертеже

На сборочном чертеже все составные части сборочной единицы нумеруют в соответствии с номерами позиций, указанных в спецификации. Номера, позиций наносят на полках линий-выносок, проводимых от изображений составных частей.

Линии – выноски и полки на чертежах выполняют сплошной тонкой линией, длина полок – 6 – 8 мм. Линию - выноску заканчивают точкой на изображении соответствующей части устройства. Линии – выноски по возможности не должны пересекаться между собой и не должны быть параллельны линиям штриховки и линиям основной надписи.

Номера позиций располагают параллельно основной надписи чертежа вне контура изображения и группируют в колонку или строчку по возможности на одной линии. Размер шрифта номеров позиций должен быть на один - два номера больше, чем размер шрифта размерных чисел. Номера позиций указывают на тех изображениях, на которых соответствующие части проецируются как видимые, как правило, на основных видах и разрезах. Номера позиций наносят на чертеже, как правило, один раз. Допускается делать общую линию – выноску с вертикальным расположением номеров позиций для группы крепежных деталей, относящихся к одному и тому же месту крепления.

Простановка размеров на сборочном чертеже

На сборочных чертежах проставляют следующие размеры: габаритные, монтажные, установочные, присоединительные.

Габаритными называются размеры, определяющие предельные внешние очертания изделия. Если изделие имеет наружные перемещающиеся части, изменяющие его габарит, то допускается их изображать в крайних или промежуточных положениях с соответствующими размерами (приложение 1, размеры 224, 116, 180 на сборочном чертеже).

Монтажные размеры – размеры, необходимые при сборке изделия (расстояния между осевыми линиями).

Установочные размеры – размеры, указывающие место установки одной детали относительно другой при сборке изделия.

Присоединительные размеры – размеры элемента, по которому данное изделие присоединяется к другому. Например, диаметр выходного отверстия, размер резьбы и т.п. Любой из этих размеров может быть справочным и отмечен на чертеже звездочкой (*).

В технических требованиях на чертеже делается запись: «* Размеры для справок». К ним относятся, например, размеры, перенесенные с чертежей деталей, входящих в изделие, и используемые в качестве установочных и присоединительных; размеры, определяющие предельные положения перемещающихся частей (ход поршня, ход штока клапана); габаритные размеры, если они перенесены с чертежей деталей или являются суммой размеров нескольких деталей.

Условности и упрощения при выполнении сборочного чертежа

Допускается:

- изображать упрощенно резьбовые и другие крепежные соединения по ГОСТ 2.315 – 68;

- не показывать фаски, скругления, проточки, углубления, выступы, насечки и другие мелкие элементы, а также зазоры между стержнем и отверстием;

- помещать изображения пограничных (соседних) изделий («обстановки») сплошными тонкими линиями;

- типовые, покупные и другие широко применяемые изделия (например, масленки) изображать внешними очертаниями;

- не показывать составные части изделия, закрывающие другие части изделия и затрудняющие чтение чертежа (маховики, кожухи, рукоятки, перегородки). При этом над изображением делают соответствующую надпись, например «Маховик поз. 11 не показан»;

- детали, изготовленные из прозрачного материала, вычерчивать как непрозрачные;

- сплошные валы, шпиндели, рукоятки, стандартные изделия изображаются в продольных разрезах не рассеченными. Также не рассеченными показывают составные части, на которые выпущены самостоятельные чертежи, например затвор вентиля;

- детали, расположенные за винтовой пружиной, изображенной лишь сечениями витков, показывают до осевой линии сечений витков;

- сварное, паяное, клепаное и т.п. изделия в сборе штрихуются в разрезах в одну сторону, причем границы между деталями) вычерчиваются сплошными основными линиями;

- подвижные части сборочного узла, как правило, показывают в рабочем положении. Крайние или промежуточные положения изображаются по контуру штрихпунктирной линией с двумя точками.

4. Спецификация

Спецификация – это основной конструкторский документ на сборочную единицу. Она определяет состав сборочной единицы и необходима для изготовления и комплектования конструкторских документов.

В спецификацию вносят все составные части, входящие в специфицируемое изделие, а также конструкторские документы, относящиеся к этому изделию и его составным частям.

Спецификация – это текстовый стандартный документ табличного вида, выполняемый по ГОСТ 2.108 – 68* на формате А4. Первый лист спецификации содержит основную надпись по форме 2, все последующие листы – по форме 2а (приложение 1, спецификация на изделие «Кондуктор»).

Спецификация состоит из разделов, которые располагают в следующей последовательности:

- документация;

- сборочные единицы;

- детали;

- стандартные изделия;

- прочие изделия;

- материалы.

Наличие или отсутствие тех или иных разделов определяется составом изделия. Наименование каждого раздела указывают в виде заголовка. Заголовок отделяют снизу пустой строкой и подчеркивают сплошной тонкой линией. Разделы отделяются свободными строками (не менее одной).

Заполнение разделов спецификации

В разделе «Документация»в графу «Наименование» вносят конструкторские документы, составленные на все изделие в целом. Например, сборочный чертеж. В графе «Обозначение» указывается буквенно-цифровое обозначение записываемых документов, в графе «Формат» – обозначение форма-га, на котором выполнен данный документ.

В раздел «Сборочные единицы» записывают наименование сборочных единиц, предварительно собранных и входящих в состав данного изделия; в графе «Обозначение» – обозначение сборочного чертежа этой единицы, а в графе «Формат» – обозначение формата чертежа.

В раздел «Детали» записывают наименование всех нестандартных деталей данного изделия; в графе «Обозначение» – обозначение чертежа детали; заполняют соответствующую графу «Формат».

В раздел «Стандартные изделия» вносят обозначения стандартных изделий, входящих в сборочную единицу, с указанием соответствующих им ГОСТов (приложение 1, спецификация на изделие «Кондуктор»)

Болт М12х1,25х40.58 ГОСТ 7798 – 70

Запись производят по группам изделий, объединенных по их функциональному назначению (например, подшипники, крепежные изделия и т.п.), в пределах каждой группы – в алфавитном порядке наименований изделий, в пределах каждого наименования – в порядке возрастания обозначений стандартов, а пределах каждого обозначения стандарта – в порядке возрастания основных параметров или размеров изделия. Графы «Обозначение» и «Формат» не заполняют.

Совмещение сборочного чертежа со спецификацией допускается только на формате А4, и в этом случае в спецификации отсутствует раздел «Документация».

5. СОЗДАНИЕ КОМПЛЕКТА ДОКУМЕНТАЦИИ НА СБОРОЧНУЮ ЕДИНИЦУ

Цель работы:

- освоить общие правила условного, упрощенного и действительного изображения соединений стандартными крепежными деталями, их обозначения;

- получить навыки условного изображения и обозначения швов сварных соединений;

- освоить правила заполнения текстового конструкторского документа – спецификации и выполнения чертежа сборочной единицы.

Объем работы:

1. Текстовые конструкторские документы:

- расчет соединений стандартными крепежными деталями, их действительное и упрощенное изображение в масштабе (приложение 1);

- спецификация к сборочному чертежу изделия (приложение 1, спецификация «Кондуктор»);

- спецификация к неразъемному сварному соединению

(приложение 1, спецификация «Корпус сварной»).

2. Графические конструкторские документы;

- сборочный чертеж сварного соединения (приложение 1, сборочный чертеж «Корпус сварной»);

- чертеж сборочной единицы (приложение 1, чертеж «Кондуктор»).

3. Титульный лист к заданию на формате А4 (приложение 1).

Рекомендации по выполнению практической работы

1. Познакомиться с вариантами задания (приложение 2, 3).

2. Изучить ГОСТ 2.315 – 68 «Изображения упрощенные и условные крепежных деталей».

3. Определить, какие стандартные крепежные соединения приведены в задании (в задании указаны условные изображения соединений).

4. Выполнить и оформить расчет этих стандартных резьбовых соединений.

Для этого необходимо:

- определить по сборочному чертежу толщину деталей, соединяемых с помощью болтового, винтового, шпилечного и штифтового соединений;

- рассчитать длину болта, винта, шпильки. Дать стандартную запись всех элементов, входящих в ранее перечисленные соединения (справочные данные приведены в табл. 2 – 9, 11, 12).

- выполнить действительное и упрощенное изображений резьбовых соединений (приложение 10) Масштаб изображения выбирается самостоятельно.

5. Расчетно–пояснительную записку оформить на формате А4 (приложение 1).

6. Изучить ГОСТ 2.108 – 68 «Спецификация» [4] и раздел 4 данного пособия и разделом 5 учебного пособия «Сборочная единица. Комплект конструкторской документации» [11].

7. Составить спецификацию к приведенному в задании сборочному чертежу. В зависимости от задания спецификация выполняется на одном или двух листах формата А4 (приложение 1, спецификация «Кондуктор»).

8. Выполнить по заданию сборочный чертеж на формате А2 в масштабе 1:1 или 2:1. Резьбовые соединения выполнить упрощенно. Проставить необходимые размеры и номера позиций. Образец сборочного чертежа приведен в приложении 1, сборочный чертеж «Кондуктор».

9. Определить количество свариваемых деталей и их название.

10. Составить спецификацию к чертежу сварного соединения на формате А4 (приложение 1, спецификация «Корпус сварной» содержит разделы Документация и Детали).

11. Изучить ГОСТ 2.312 – 72 «Условные изображения и обо -значения швов сварных соединений», раздел 2 данного пособия и раздел 2 пособия «Сборочная единица. Комплект конструкторской документации» [11].

12. Для своего варианта из приложения выбрать описание швов сварных соединений (приложение 2).

13. Вычертить на формате АЗ сборочный чертеж сварного соединения, поставив на нем обозначения швов сварных соединений. Свариваемые детали на чертеже штрихуются в разном направлении или с разной частотой линий. Справочные данные взять из приложения данного пособия (выписка из ГОСТ 5264 – 80). Образец чертежа «Корпус сварной» приведен в приложении 1).

14. Оформить титульный лист на формате А4. Образец титульного листа приведен также в приложении 1.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Единая система конструкторской документации. Общие правила выполнения чертежей: сб. стандартов. М.: Изд – во стандартов, 2004.

2. ГОСТ 5264 – 80 ЕСКД. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. М.: Изд – во стандартов, 1980.

3. ГОСТ 14771 – 76 ЕСКД. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. М.: Изд – во стандартов, 1980.

4. Единая система конструкторской документации. Основные положения: сб. стандартов. М.: Изд – во стандартов, 1988.

5. Чекмарев А. А. Начертательная геометрия и черчение: учебник / А.А. Чекмарев. 2 – е изд., перераб. и доп. М.: ВЛАДОС, 2003. 472 с.

6. Инженерная графика. Общий курс: учебник / В. Г. Буров [и др.]; под ред. Н. Г. Иванцивской, В. Г. Бурова. 2 – е изд., перераб. и доп. М.: Логос, 2004. 232 с.

7. Инженерная графика: учебник / Н. П. Сорокин[и др.]; под ред. Н. П. Сорокина. 2 – е, изд. СПб.; М.; Краснодар: Лань, 2006. 392 с.

8. Справочник по инженерной графике / А. В. Потишко, Д. П. Крушевская; под ред. А. В. Потишко. 2 – е изд., перераб. и доп. КИЕВ: Будiвельник, 1983. 264 с.

9. Машиностроительное черчение в вопросах и ответах: справочник / С. Г. Суворов, Н. С. Суворова. М.: Машиностроение, 1985. 352 с.

10. Соединения неразъемные: учебное пособие / А. М. Каузов, Т. И. Кириллова. Екатеринбург: УГТУ – УПИ, 2007. 36 с.

11. Сборочная единица. Комплект конструкторской документации: учебное пособие / И. П. Конакова [и др.]. Екатеринбург: УГТУ – УПИ, 2008. 66 с.

С уважением ИЦ "KURSOVIKS"!